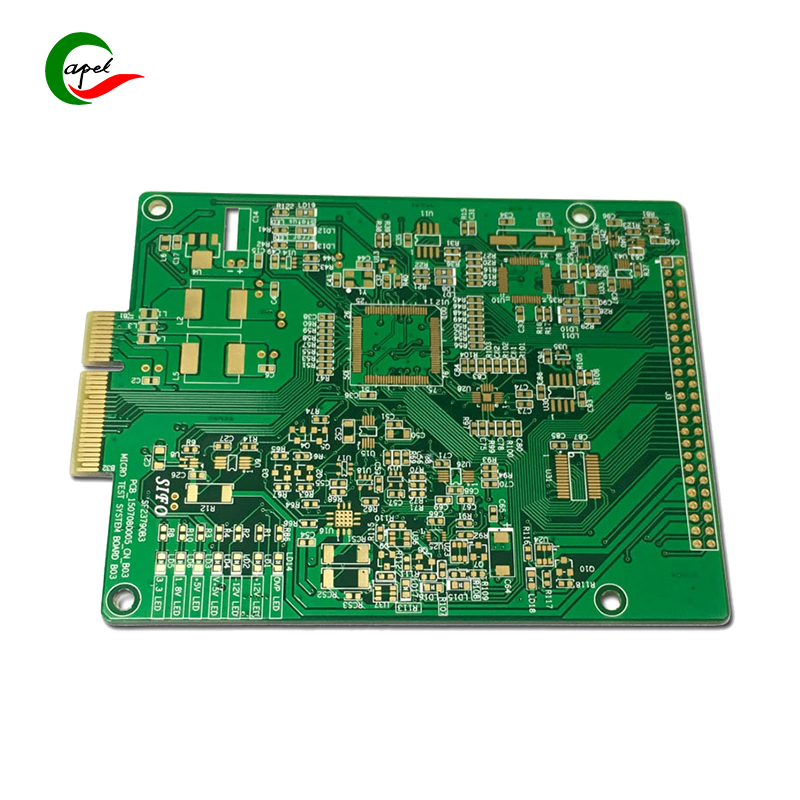

6-lagige HDI-PCB-FR4-Leiterplatten mit goldenen Fingern

PCB-Prozessfähigkeit

| NEIN. | Projekt | Technische Indikatoren |

| 1 | Schicht | 1–60 (Schicht) |

| 2 | Maximale Bearbeitungsfläche | 545 x 622 mm |

| 3 | Mindestplattendicke | 4 (Schicht) 0,40 mm |

| 6 (Schicht) 0,60 mm | ||

| 8 (Schicht) 0,8 mm | ||

| 10 (Schicht) 1,0 mm | ||

| 4 | Mindestlinienbreite | 0,0762 mm |

| 5 | Mindestabstand | 0,0762 mm |

| 6 | Minimale mechanische Blende | 0,15 mm |

| 7 | Kupferdicke der Lochwand | 0,015 mm |

| 8 | Toleranz der metallisierten Öffnung | ±0,05 mm |

| 9 | Toleranz der nicht metallisierten Öffnung | ±0,025 mm |

| 10 | Lochtoleranz | ±0,05 mm |

| 11 | Maßtoleranz | ±0,076 mm |

| 12 | Minimale Lötbrücke | 0,08 mm |

| 13 | Isolationswiderstand | 1E+12Ω (normal) |

| 14 | Plattendickenverhältnis | 1:10 |

| 15 | Thermoschock | 288 ℃ (4 Mal in 10 Sekunden) |

| 16 | Verzerrt und gebogen | ≤0,7 % |

| 17 | Anti-Elektrizitätsstärke | > 1,3 kV/mm |

| 18 | Anti-Stripping-Stärke | 1,4 N/mm |

| 19 | Härte des Lötstopplacks | ≥6H |

| 20 | Flammhemmend | 94V-0 |

| 21 | Impedanzkontrolle | ±5 % |

Wir fertigen 6-lagige HDI-Leiterplatten mit 15 Jahren Erfahrung und Professionalität

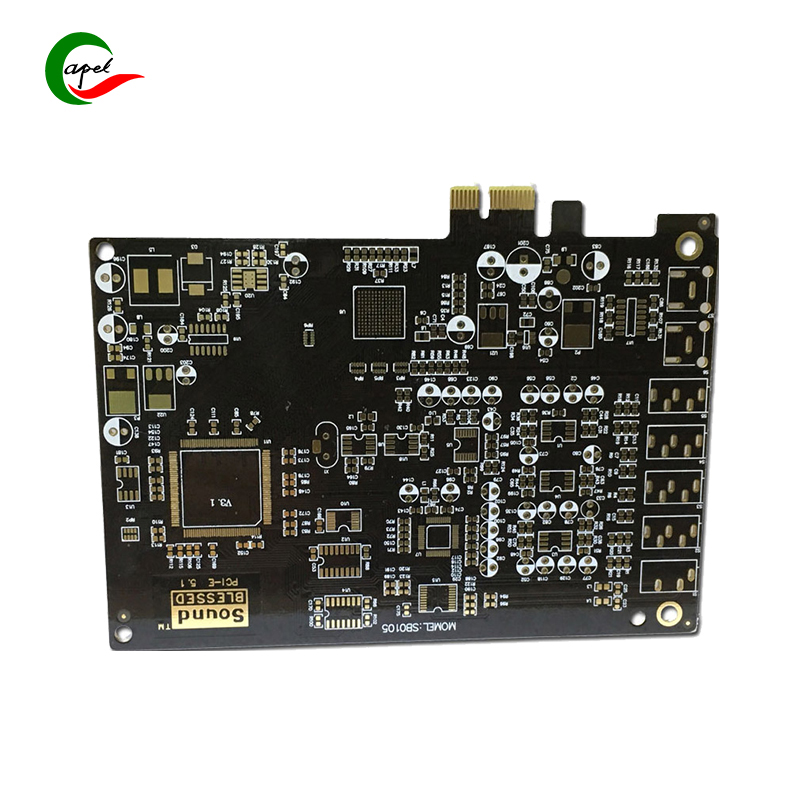

4-lagige Flex-Rigid-Platten

8-lagige Rigid-Flex-Leiterplatten

8-lagige HDI-Leiterplatten

Prüf- und Inspektionsgeräte

Mikroskoptests

AOI-Inspektion

2D-Tests

Impedanzprüfung

RoHS-Prüfung

Fliegende Sonde

Horizontaler Tester

Biegetest

Unser 6-Lagen-HDI-PCB-Service

. Bereitstellung technischer Unterstützung vor und nach dem Verkauf;

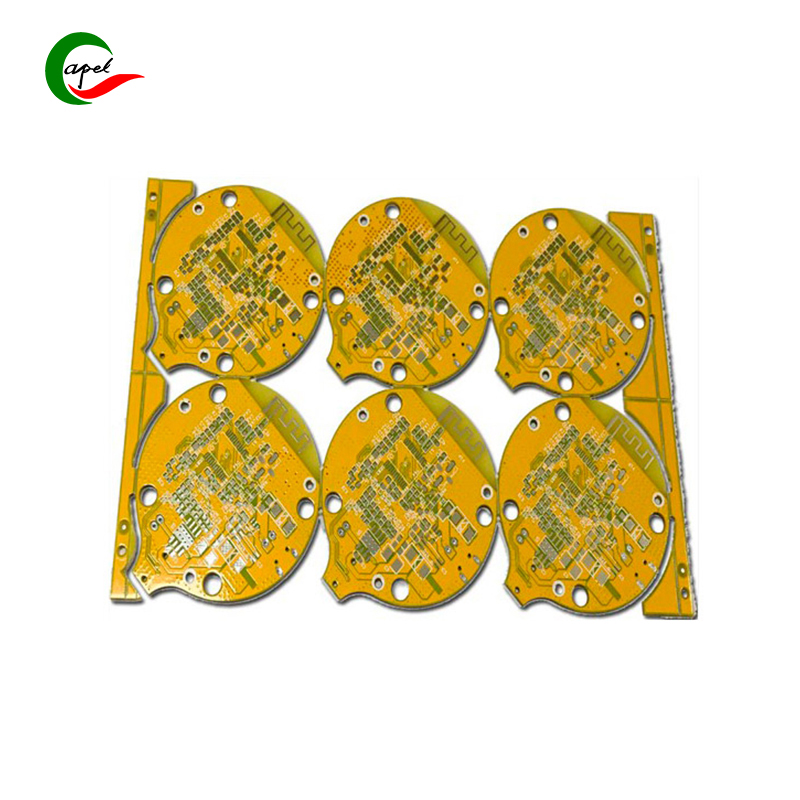

. Kundenspezifisch bis zu 40 Schichten, 1–2 Tage. Schnelle, zuverlässige Prototypenerstellung, Komponentenbeschaffung, SMT-Montage;

. Geeignet für medizinische Geräte, industrielle Steuerung, Automobil, Luftfahrt, Unterhaltungselektronik, IOT, UAV, Kommunikation usw.

. Unsere Teams aus Ingenieuren und Forschern sind bestrebt, Ihre Anforderungen mit Präzision und Professionalität zu erfüllen.

6-lagige HDI-Leiterplatten-spezifische Anwendung in der Automobilindustrie

1. ADAS (Advanced Driver Assistance System): ADAS-Systeme basieren auf mehreren Sensoren wie Kameras, Radar und Lidar, um Fahrer bei der Navigation und Vermeidung von Kollisionen zu unterstützen. In ADAS-Modulen wird eine 6-lagige HDI-Leiterplatte verwendet, um hochdichte Sensoranschlüsse unterzubringen und eine zuverlässige Signalübertragung für eine genaue Objekterkennung und Fahrerwarnung sicherzustellen.

2. Infotainmentsystem: Das Infotainmentsystem moderner Fahrzeuge integriert verschiedene Funktionen wie GPS-Navigation, Multimedia-Wiedergabe, Konnektivitätsmöglichkeiten und Kommunikationsschnittstellen. Die 6-lagige HDI-Leiterplatte ermöglicht eine kompakte Integration von Komponenten, Anschlüssen und Schnittstellen und gewährleistet so eine effiziente Kommunikation, zuverlässige Steuerung und ein verbessertes Benutzererlebnis.

3. Motorsteuergerät (ECU): Das Motorsteuergerät ist für die Überwachung und Steuerung verschiedener Motorfunktionen wie Kraftstoffeinspritzung, Zündzeitpunkt und Emissionskontrolle verantwortlich. Die 6-lagige HDI-Leiterplatte trägt dazu bei, komplexe Schaltkreise und Hochgeschwindigkeitskommunikation zwischen verschiedenen Motorsensoren und -aktoren zu ermöglichen und so eine präzise Motorsteuerung und -effizienz zu gewährleisten.

4. Elektronische Stabilitätskontrolle (ESC): Das ESC-System verbessert die Stabilität und Sicherheit des Fahrzeugs durch kontinuierliche Überwachung und Anpassung des Brems- und Motordrehmoments einzelner Räder. Die 6-lagige HDI-Leiterplatte spielt eine wichtige Rolle im ESC-Modul und erleichtert die Integration von Mikrocontrollern, Sensoren und Aktoren für Echtzeit-Datenanalyse und präzise Steuerung.

5. Antriebsstrang: Die Powertrain Control Unit (PCU) regelt den Betrieb von Motor, Getriebe und Antriebsstrang für optimale Leistung und Effizienz. Die 6-lagige HDI-Leiterplatte integriert verschiedene Power-Management-Komponenten, Temperatursensoren und Kommunikationsschnittstellen und sorgt so für eine effiziente Energieübertragung, einen zuverlässigen Datenaustausch und ein effektives Wärmemanagement.

6. Batteriemanagementsystem (BMS): Das BMS ist für die Überwachung und Steuerung der Leistung, des Ladens und des Schutzes der Fahrzeugbatterie verantwortlich. Die 6-lagige HDI-Leiterplatte ermöglicht ein kompaktes Design und die Integration von BMS-Komponenten, einschließlich Batterieüberwachungs-ICs, Temperatursensoren, Stromsensoren und Kommunikationsschnittstellen, wodurch ein genaues Batteriemanagement gewährleistet und die Batterielebensdauer verlängert wird.

Wie verbessern 6-Lagen-HDI-Leiterplatten die Technologie in der Automobilindustrie?

1. Miniaturisierung: 6-lagige HDI-Leiterplatten ermöglichen eine Komponentenplatzierung mit hoher Dichte und ermöglichen so die Miniaturisierung elektronischer Systeme. Dies ist in der Automobilindustrie von entscheidender Bedeutung, wo der Platz oft begrenzt ist. Durch die Reduzierung der Leiterplattengröße können Hersteller kleinere, leichtere und kompaktere Fahrzeuge entwerfen.

2. Verbessern Sie die Signalintegrität: Die HDI-Technologie reduziert die Länge der Signalspuren und sorgt für eine bessere Impedanzkontrolle.

Dies verbessert die Signalqualität, reduziert Rauschen und verbessert die Signalintegrität. Die Gewährleistung einer zuverlässigen Signalleistung ist bei Automobilanwendungen, bei denen Datenübertragung und Kommunikation von entscheidender Bedeutung sind, von entscheidender Bedeutung.

3. Erweiterte Funktionalität: Zusätzliche Schichten in einer 6-schichtigen HDI-Leiterplatte bieten mehr Routing-Platz und Verbindungsoptionen und ermöglichen so eine verbesserte Funktionalität. Autos integrieren mittlerweile eine Vielzahl elektronischer Funktionen, wie zum Beispiel fortschrittliche Fahrerassistenzsysteme (ADAS), Infotainmentsysteme und Motorsteuergeräte. Der Einsatz einer 6-lagigen HDI-Leiterplatte erleichtert die Integration dieser komplexen Funktionen.

4. Hochgeschwindigkeits-Datenübertragung: Automobilsysteme wie fortschrittliche Navigationssysteme und die Kommunikation zwischen Fahrzeugen erfordern eine Hochgeschwindigkeits-Datenübertragung. Die 6-lagige HDI-Leiterplatte unterstützt Hochfrequenzanwendungen für eine schnellere und effizientere Datenübertragung. Dies ist entscheidend für die Entscheidungsfindung in Echtzeit und verbessert die Sicherheit und Leistung.

5. Erhöhte Zuverlässigkeit: Die HDI-Technologie nutzt Mikrovias, um bessere elektrische Verbindungen bei geringerem Platzbedarf bereitzustellen.

Diese kleineren Durchkontaktierungen tragen zur Verbesserung der Zuverlässigkeit bei, indem sie das Risiko von Signalübersprechen und Impedanzfehlanpassungen verringern. In der Automobilelektronik, wo Zuverlässigkeit von entscheidender Bedeutung ist, sorgen HDI-Leiterplatten für robuste und langlebige Verbindungen.

6. Wärmemanagement: Angesichts der zunehmenden Komplexität und des zunehmenden Stromverbrauchs der Automobilelektronik ist ein effizientes Wärmemanagement von entscheidender Bedeutung. Die 6-lagige HDI-Leiterplatte unterstützt die Implementierung thermischer Durchkontaktierungen, um die Wärme abzuleiten und die Temperatur zu regulieren.

Dadurch können Automobilsysteme auch bei hohen Temperaturen optimal funktionieren.