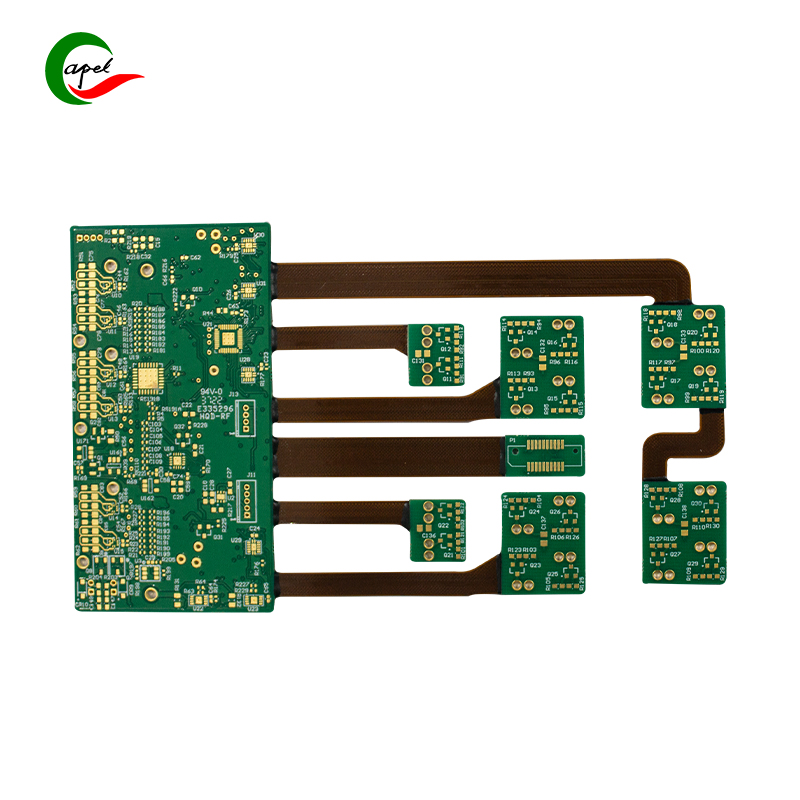

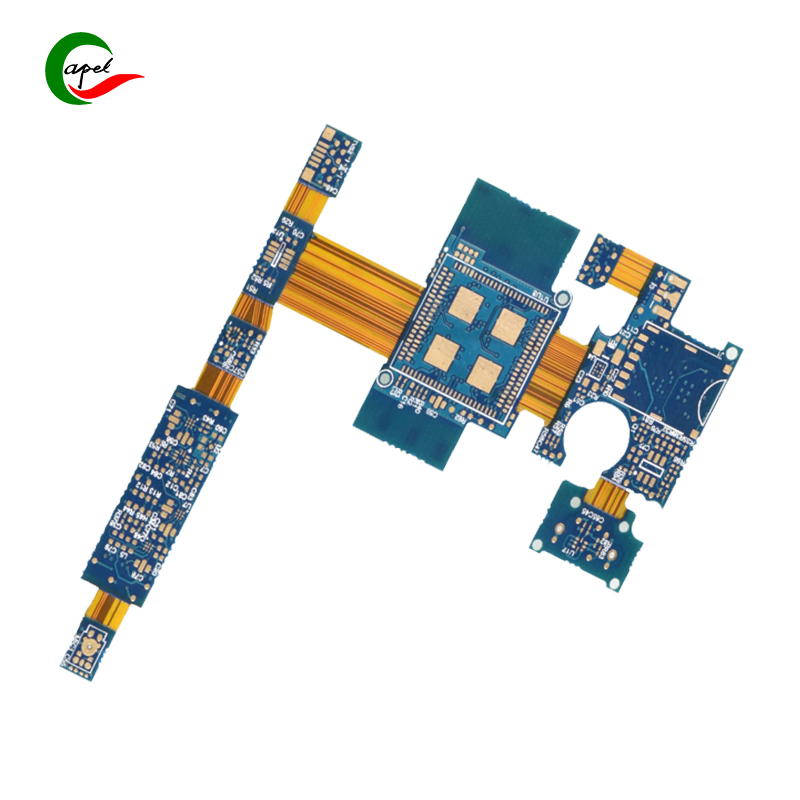

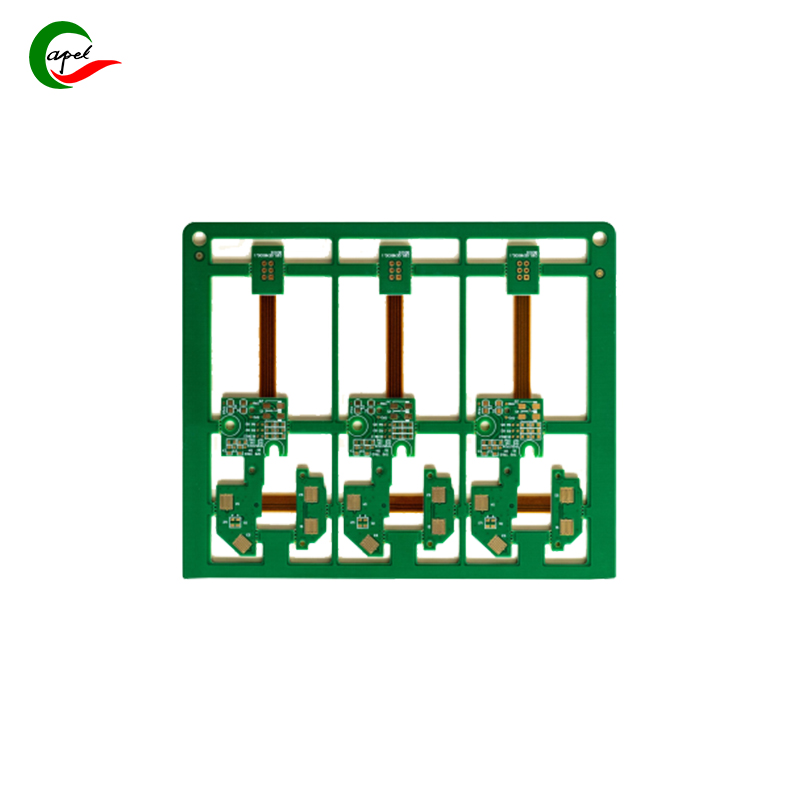

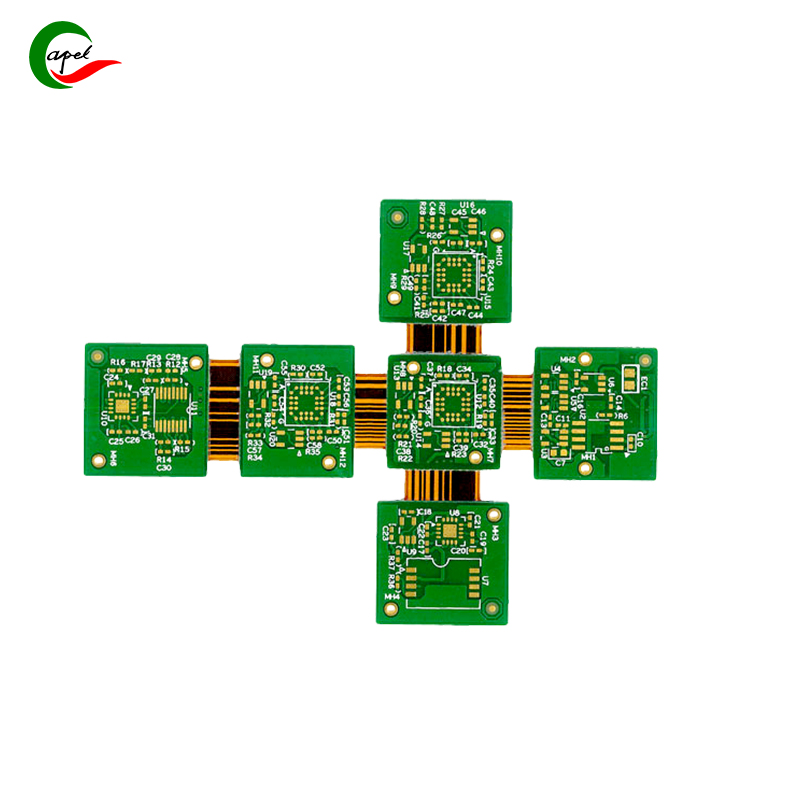

Herstellungsservice für starr-flexible Leiterplatten

Capels 15-jähriges Expertenteam für starre, flexible Leiterplattentechnologie

- unseren Kunden wertvolle Einblicke und Anleitungen bieten;

- Ein tiefes Verständnis der technischen Aspekte der Starrflex-Leiterplattentechnologie ermöglicht es ihnen, Lösungen anzubieten, die auf die individuellen Anforderungen jedes Kunden zugeschnitten sind.

-Integrieren Sie modernste Technologie und Designprinzipien in ihre Produkte und stellen Sie sicher, dass Capels Kunden hochmoderne Starrflex-Leiterplatten erhalten, die den Industriestandards entsprechen oder diese übertreffen.

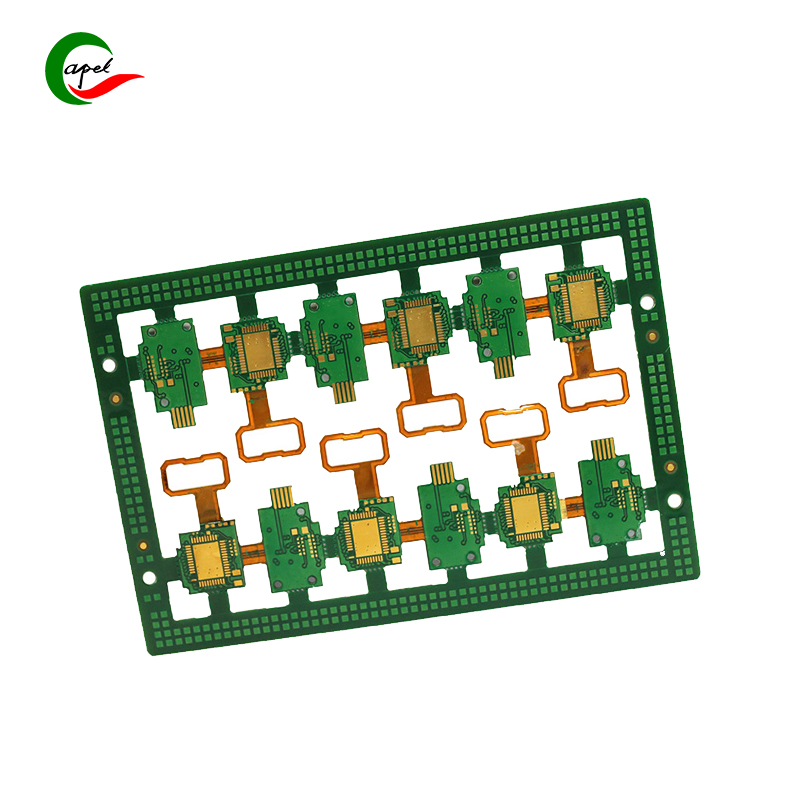

Die Produktionskapazität für starr-flexible Leiterplatten kann mehr als 70.000 m² pro Monat erreichen

- Großaufträge verwalten und enge Produktionspläne einhalten.Ob Sie kleine oder große Mengen benötigen, wir können Ihre Bestellanforderungen zeitnah und effizient erfüllen.

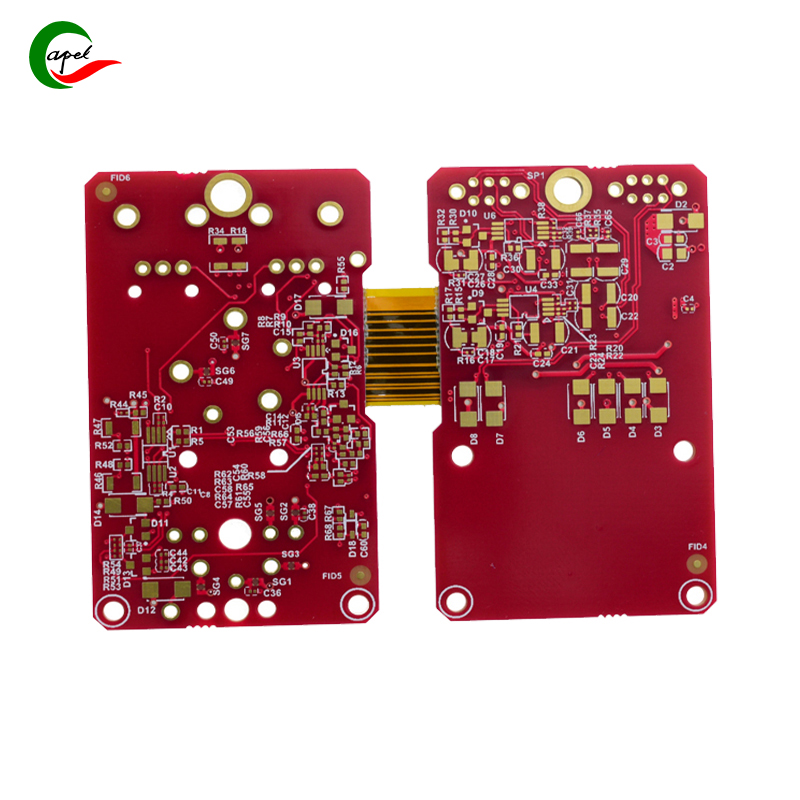

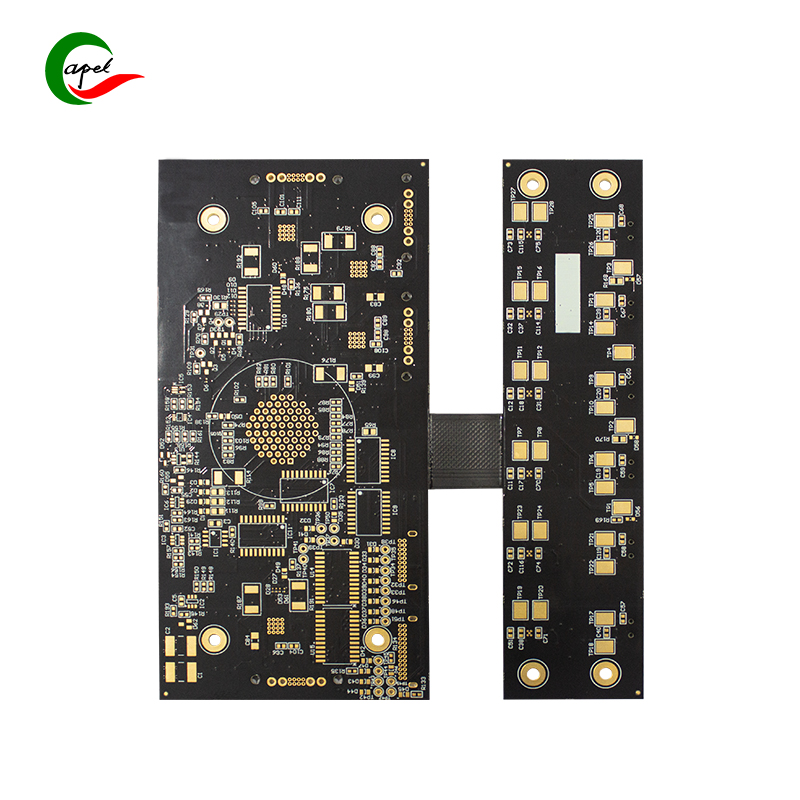

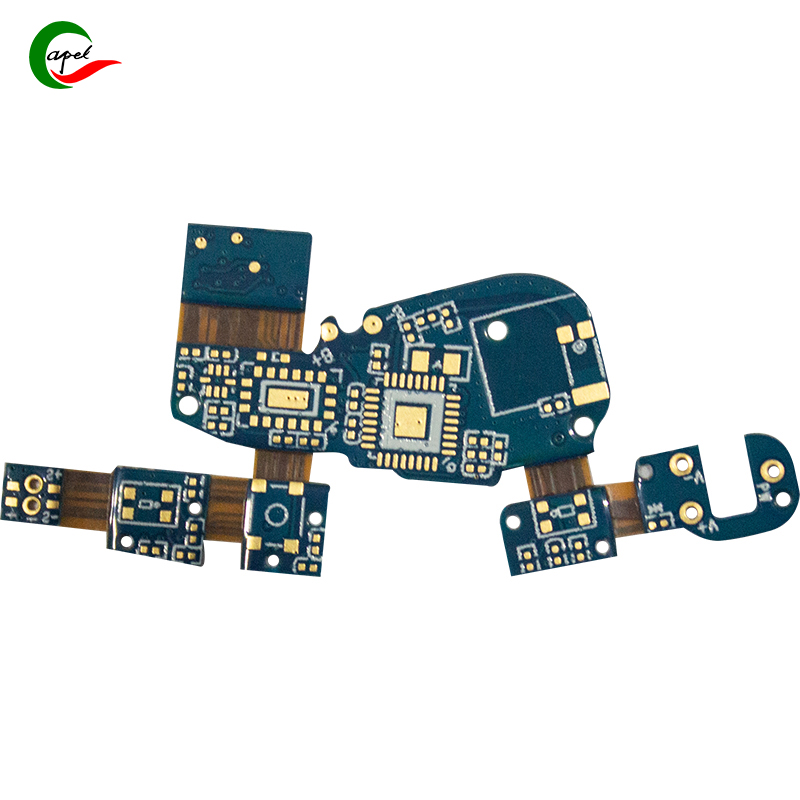

Unterstützt kundenspezifische 2-32-lagige, hochpräzise, starre, flexible Leiterplatten

-Fortschrittliche Technologie, Ausrüstung und Prozesse zur Gewährleistung einer präzisen und zuverlässigen Produktion.Unsere Liebe zum Detail, strenge Qualitätskontrollmaßnahmen und umfassende Tests helfen uns, hochwertige starre flexible Leiterplatten zu liefern, die den höchsten Industriestandards entsprechen.

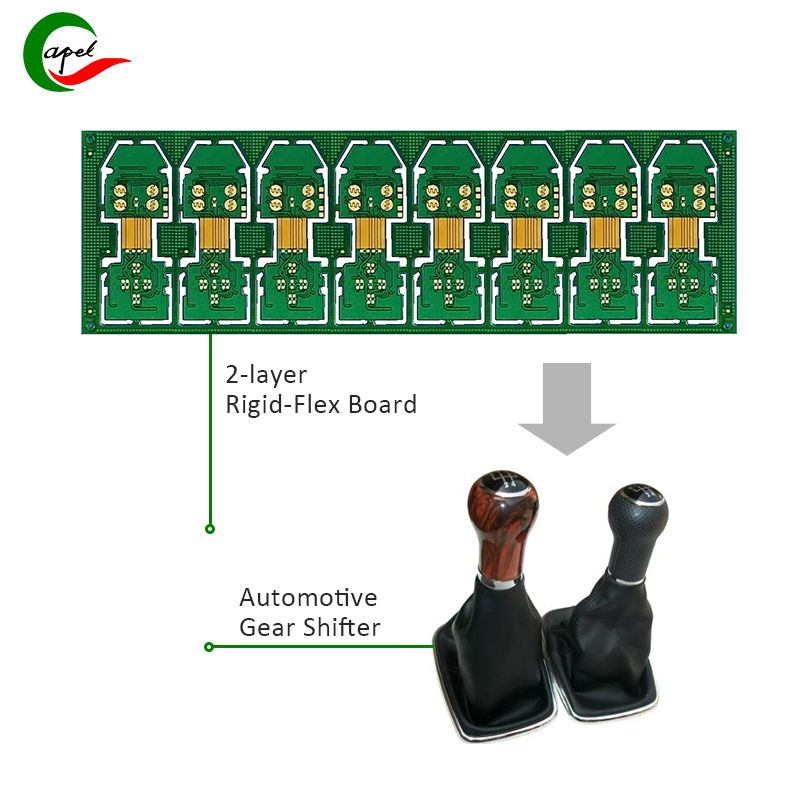

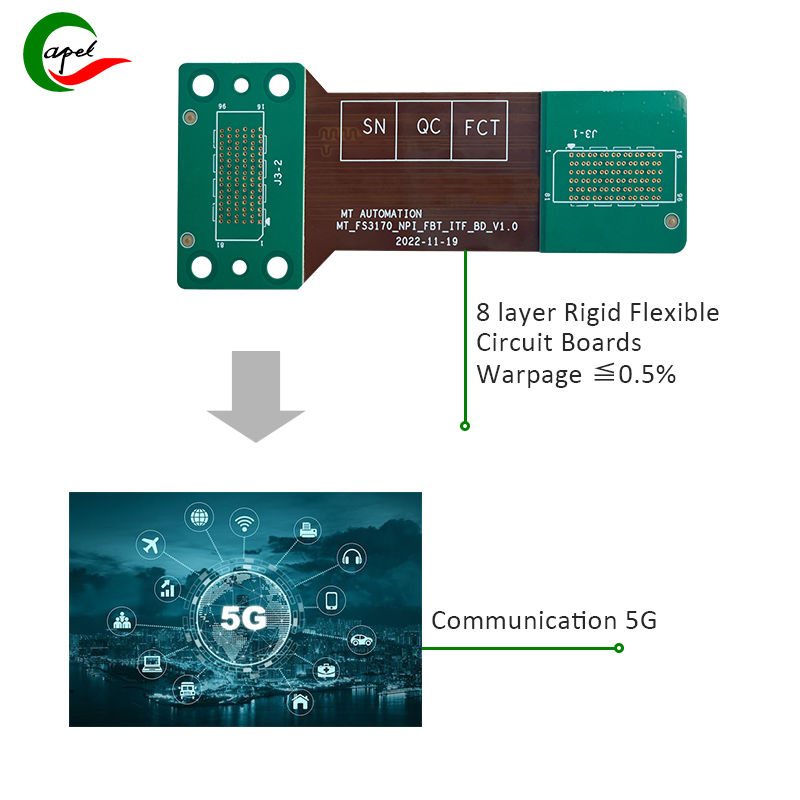

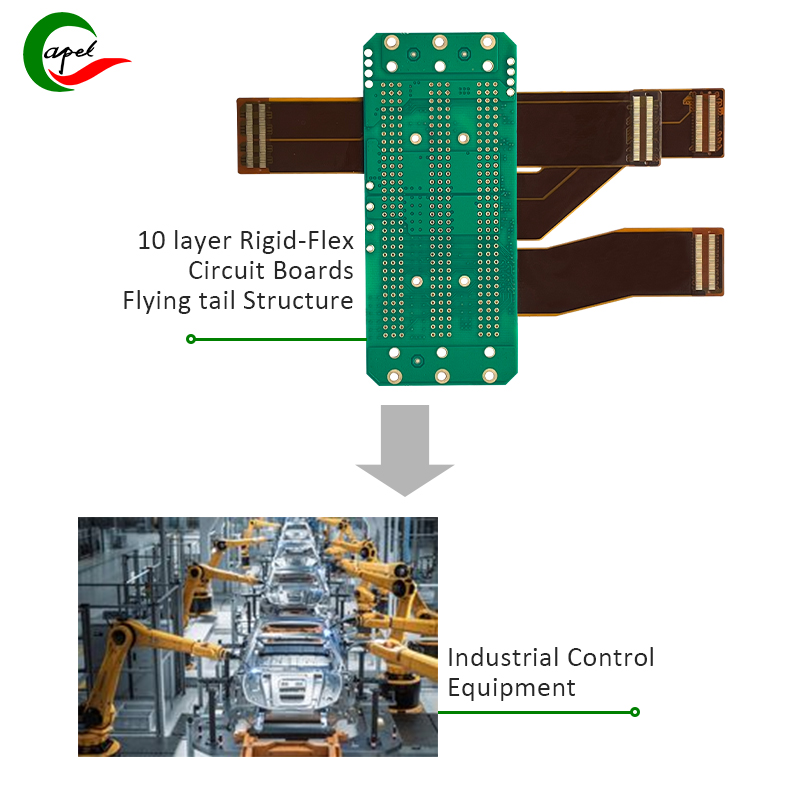

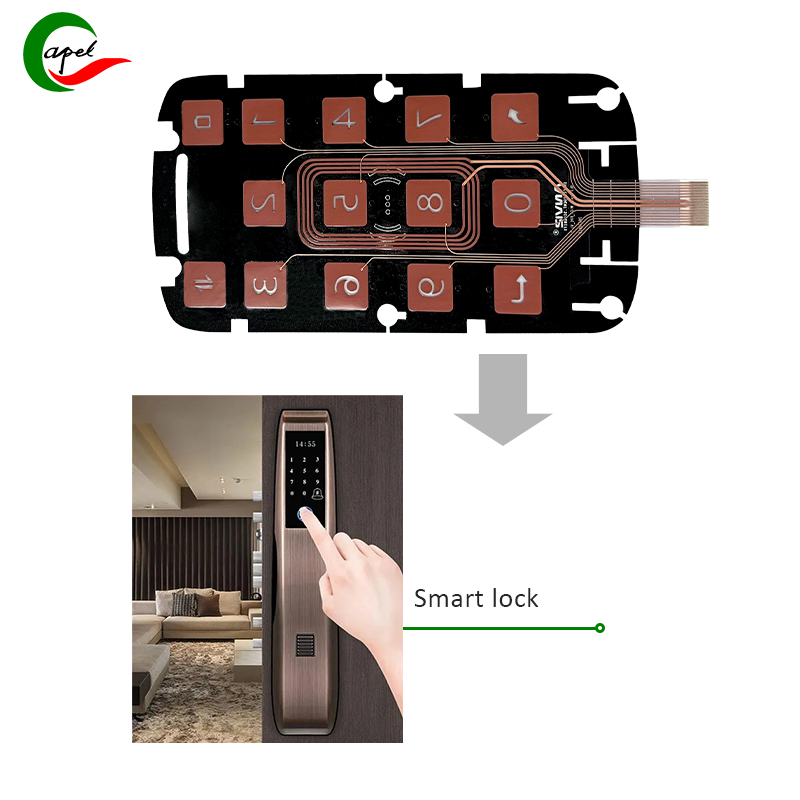

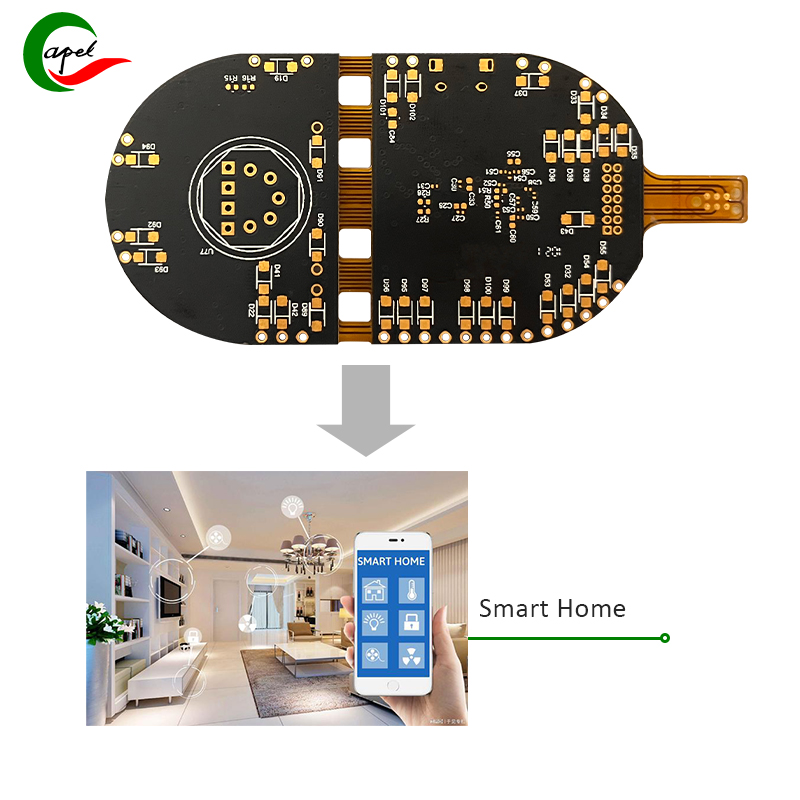

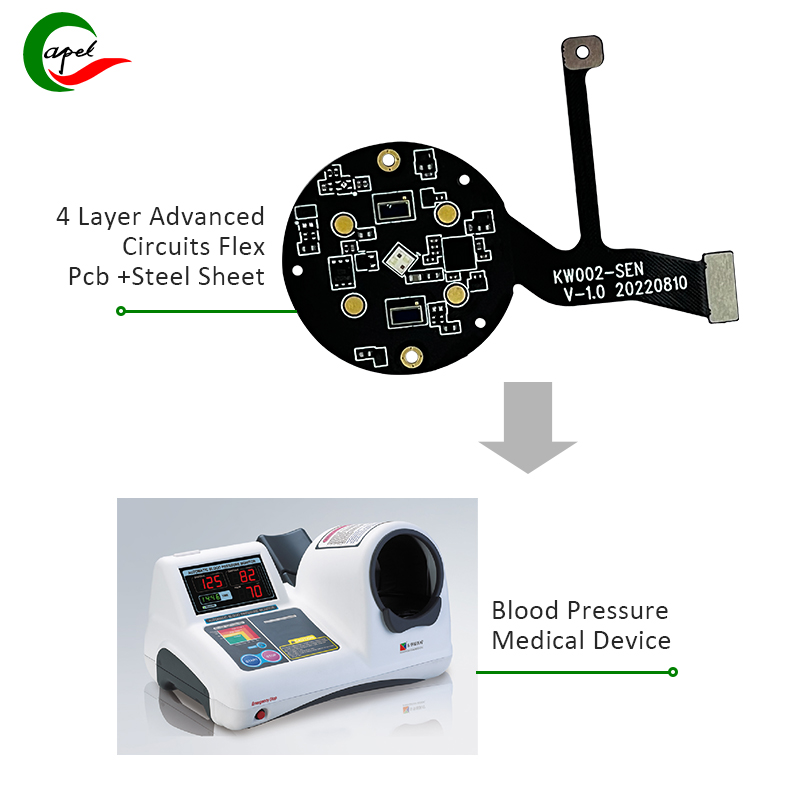

Anwendungsfälle von starr-flexiblen Leiterplatten

Bieten Sie zuverlässige Lösungen bei der Herstellung von Starrflex-Leiterplatten für Kunden in den Bereichen tragbare Geräte, medizinische Geräte, Luft- und Raumfahrt- und Verteidigungssysteme, Automobilsysteme, Unterhaltungselektronik, industrielle Automatisierung und Telekommunikation.

-Maßgeschneiderte starre, flexible Leiterplatten, die ihre spezifischen Anforderungen erfüllen;

-Abhängig von Ihren branchenspezifischen Anforderungen können wir starre, flexible Leiterplatten mit speziellen Materialien wie hochtemperaturbeständigen Materialien für Automobil- und Luft- und Raumfahrtanwendungen sowie Materialien in medizinischer Qualität für Anwendungen in medizinischen Geräten bereitstellen.Wir halten uns auch über die neuesten Fertigungstechnologien für starr-flexible Leiterplatten auf dem Laufenden, um den sich ändernden Anforderungen dieser Branchen gerecht zu werden.

Herstellungsprozess für starre, flexible Leiterplatten

1. Schneiden:Schneiden von Hartplatten-Grundmaterial: Schneiden Sie eine große Fläche einer kupferkaschierten Platte auf die für das Design erforderliche Größe zu.

2. Zuschnitt des flexiblen Plattengrundmaterials:Schneiden Sie das Original-Rollenmaterial (Basismaterial, reiner Kleber, Abdeckfolie, PI-Verstärkung usw.) auf die für die Konstruktion erforderliche Größe zu.

3. Bohren:Bohren Sie Durchgangslöcher für Stromkreisanschlüsse.

4. Schwarzes Loch:Verwenden Sie einen Trank, damit der Toner an der Lochwand haftet, was eine gute Rolle bei der Verbindung und Leitung spielt.

5. Verkupferung:Plazieren Sie das Loch mit einer Kupferschicht, um eine Leitung zu erreichen.

6. Ausrichtungsbelichtung:Richten Sie den Film (Negativ) unter der entsprechenden Lochposition aus, an der der Trockenfilm angebracht wurde, um sicherzustellen, dass das Filmmuster korrekt mit der Plattenoberfläche überlappen kann.Das Filmmuster wird durch das Prinzip der Lichtabbildung auf den trockenen Film auf der Plattenoberfläche übertragen.

7. Entwicklung:Verwenden Sie Kaliumcarbonat oder Natriumcarbonat, um den Trockenfilm in den unbelichteten Bereichen des Schaltkreismusters zu entwickeln, sodass das Trockenfilmmuster im belichteten Bereich verbleibt.

8. Radierung:Nachdem das Schaltkreismuster entwickelt wurde, wird der freigelegte Bereich der Kupferoberfläche durch die Ätzlösung weggeätzt, sodass das Muster vom Trockenfilm bedeckt bleibt.

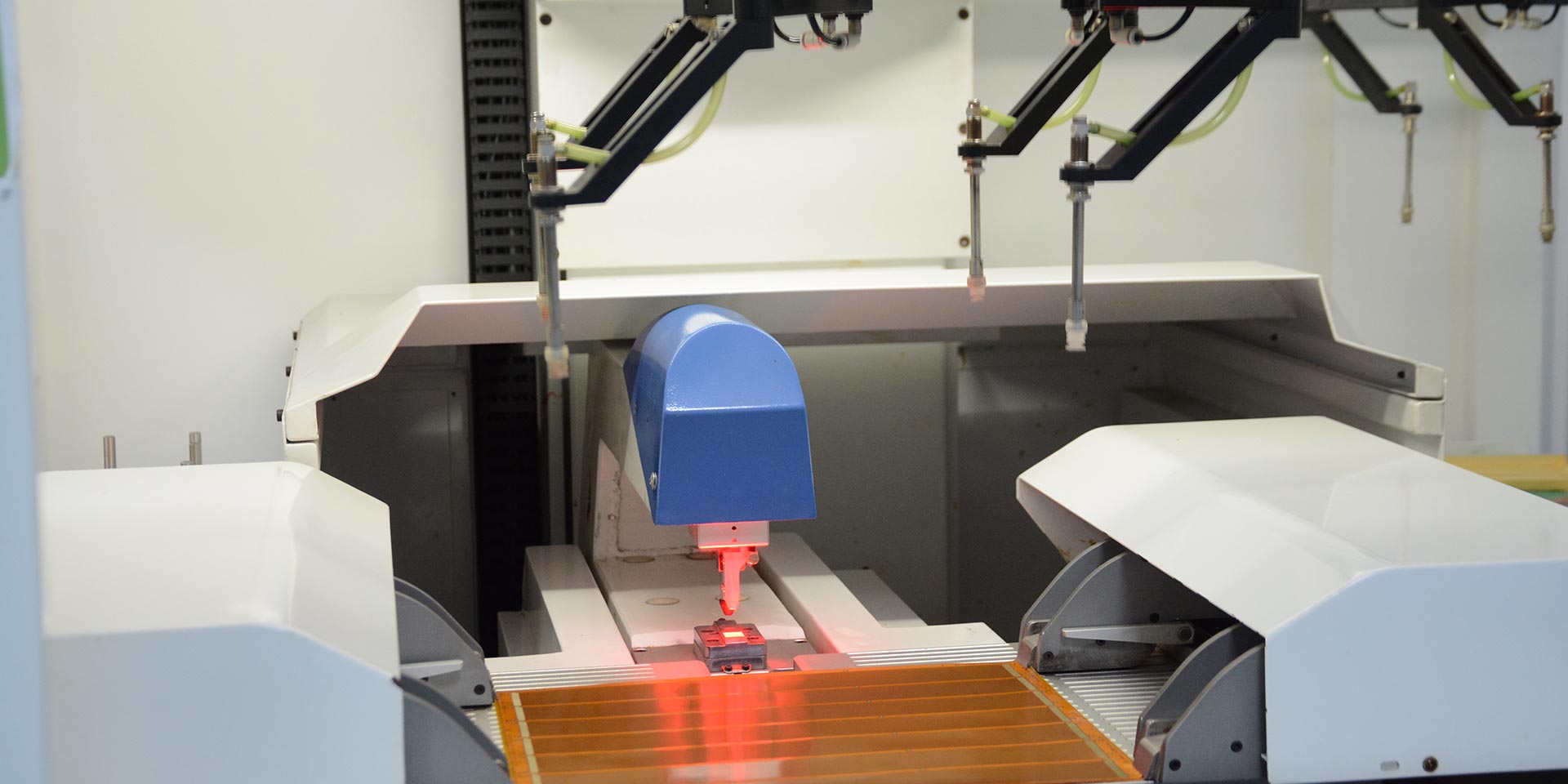

Flex-Leiterplattenbestückung

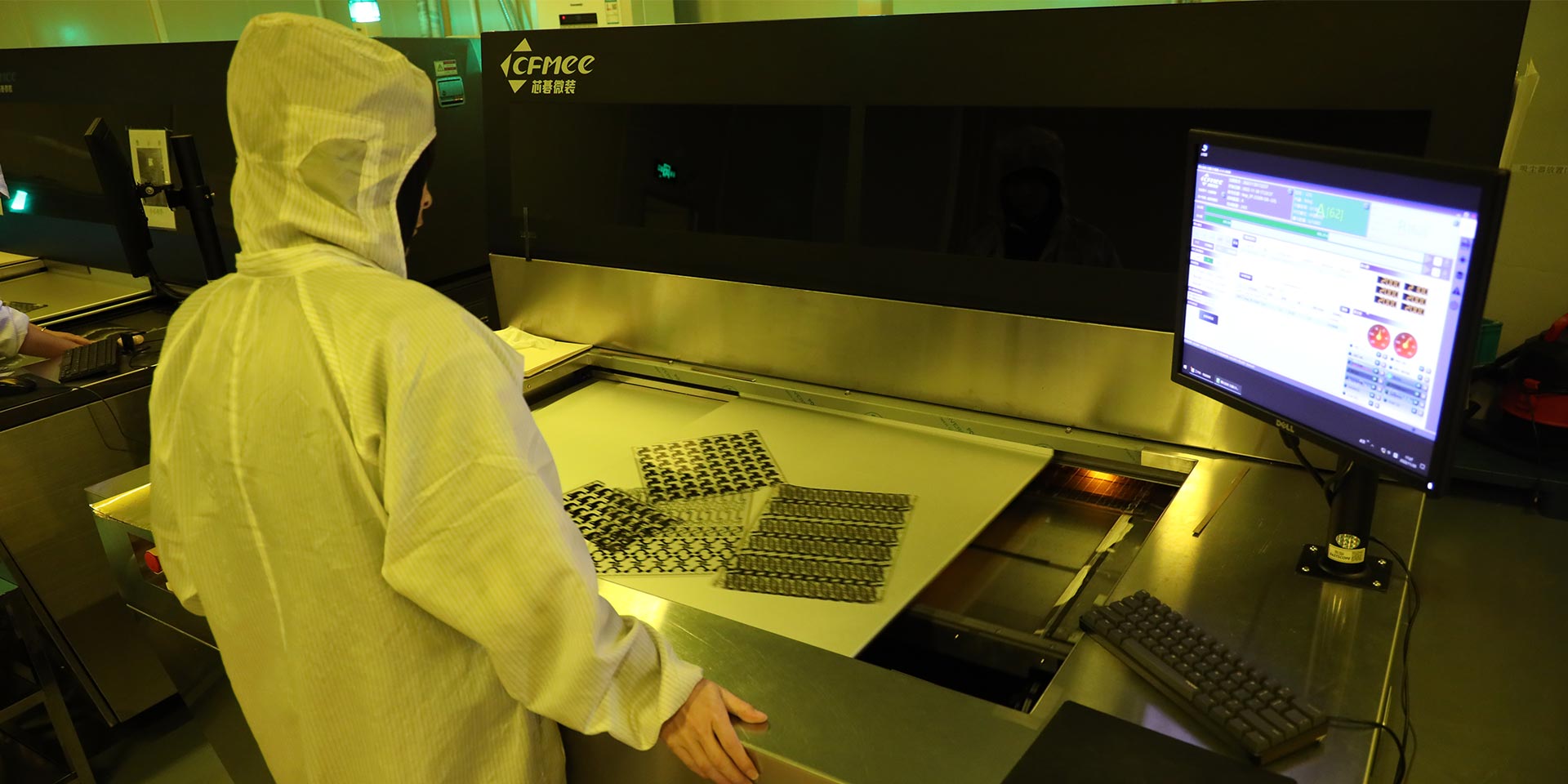

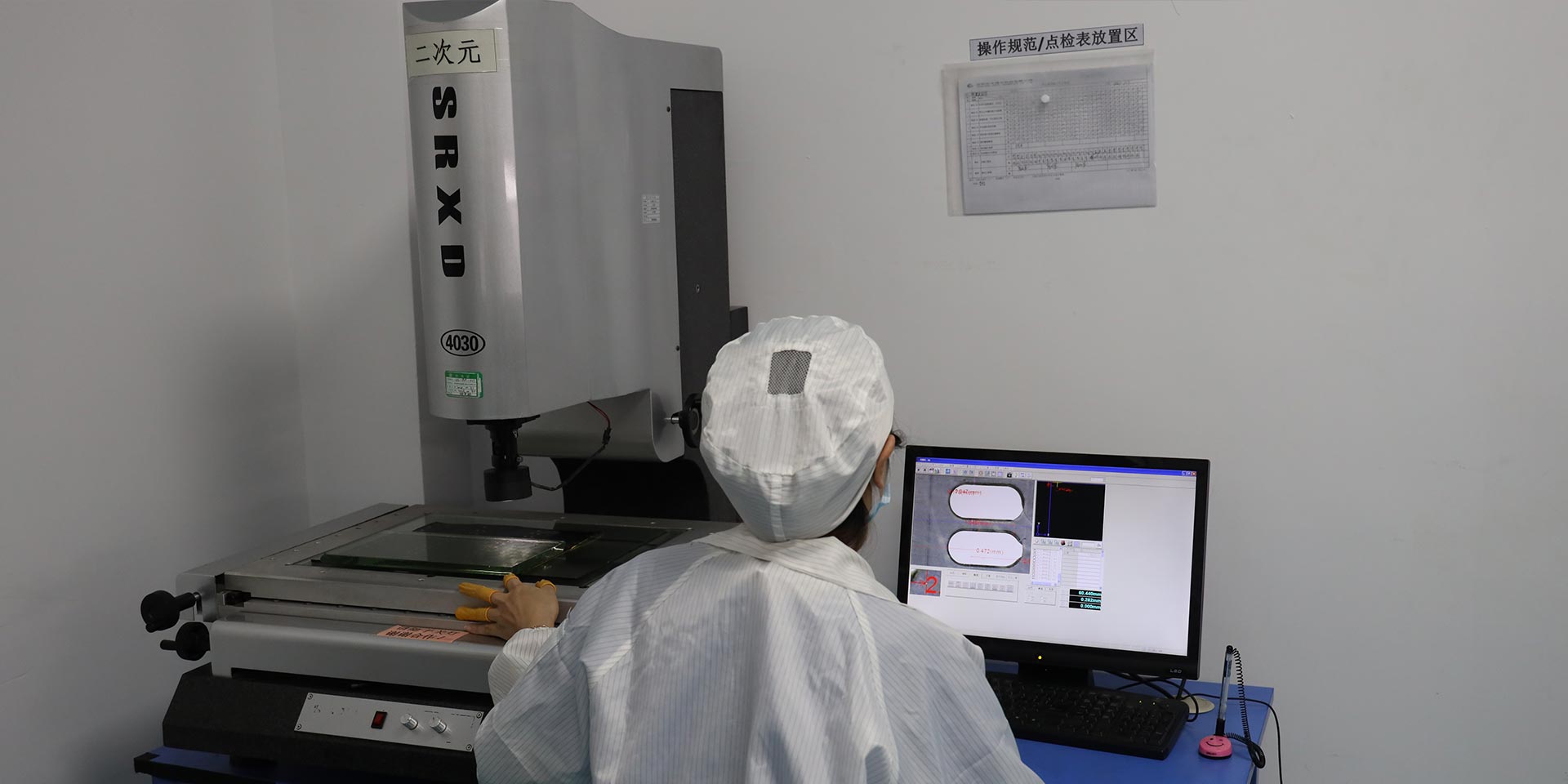

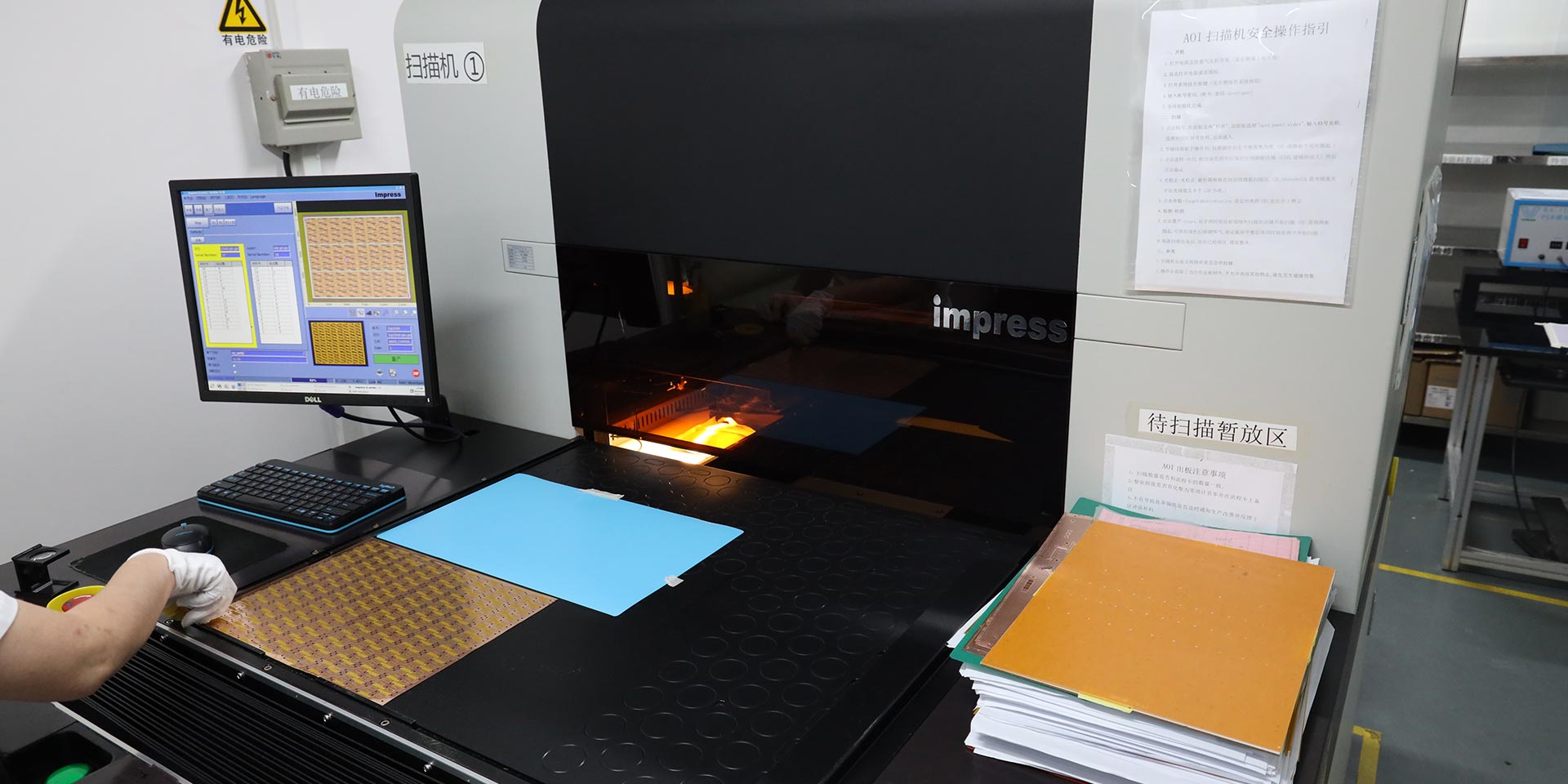

9. AOI:Automatische optische Inspektion.Durch das Prinzip der optischen Reflexion wird das Bild zur Verarbeitung an das Gerät übertragen und im Vergleich mit den eingestellten Daten werden Unterbrechungs- und Kurzschlussprobleme der Leitung erkannt.

10. Laminierung:Decken Sie den Kupferfolienkreis mit einer oberen Schutzfolie ab, um eine Oxidation des Stromkreises oder einen Kurzschluss zu verhindern und gleichzeitig als Isolierung und Produktbiegung zu dienen.

11. Lebenslauf laminieren:Pressen Sie die vorlaminierte Abdeckfolie und die verstärkte Platte durch hohe Temperatur und hohen Druck zu einem Ganzen.

12. Schlag:Nutzen Sie die Form und die Kraft der mechanischen Stanze, um die Arbeitsplatte auf die Versandgröße zu stanzen, die den Produktionsanforderungen des Kunden entspricht.

13. Laminierung(Überlagerung von Starrflex-Leiterplatten)

14. Drücken:Unter Vakuumbedingungen wird das Produkt allmählich erhitzt und die Weichplatte und die Hartplatte werden durch Heißpressen zusammengepresst.

15. Sekundärbohrung:Bohren Sie das Durchgangsloch, das die weiche und die harte Platine verbindet.

16. Plasmareinigung:Mit Plasma erzielen Sie Effekte, die mit herkömmlichen Reinigungsmethoden nicht möglich sind.

17. Eingetauchtes Kupfer (Hartfaserplatte):Um die Leitung zu gewährleisten, wird eine Kupferschicht in das Loch plattiert.

18. Verkupferung (Hartfaserplatte):Verwenden Sie Galvanisierung, um die Dicke von Lochkupfer und Oberflächenkupfer zu erhöhen.

19. Schaltung (Trockenfilm):Kleben Sie eine Schicht lichtempfindliches Material auf die Oberfläche der verkupferten Platte, um als Film für die Musterübertragung zu dienen.Ätzen der AOI-Verkabelung: Wegätzen der gesamten Kupferoberfläche mit Ausnahme des Schaltkreismusters, um das erforderliche Muster herauszuätzen.

20. Lötmaske (Siebdruck):Decken Sie alle Leitungen und Kupferoberflächen ab, um die Leitungen zu schützen und zu isolieren.

21. Lötmaske (Belichtung):Die Tinte unterliegt einer Photopolymerisation und die Tinte im Siebdruckbereich verbleibt auf der Plattenoberfläche und verfestigt sich.

22. Laserfreilegung:Verwenden Sie eine Laserschneidemaschine, um einen bestimmten Laserschnittgrad an der Position der Starr-Flex-Verbindungslinien durchzuführen, ziehen Sie den flexiblen Plattenteil ab und legen Sie den weichen Plattenteil frei.

23. Montage:Kleben Sie Stahlbleche oder Verstärkungen auf die entsprechenden Bereiche der Plattenoberfläche, um wichtige Teile des FPC zu verbinden und die Härte zu erhöhen.

Starre, flexible Leiterplattenbaugruppe

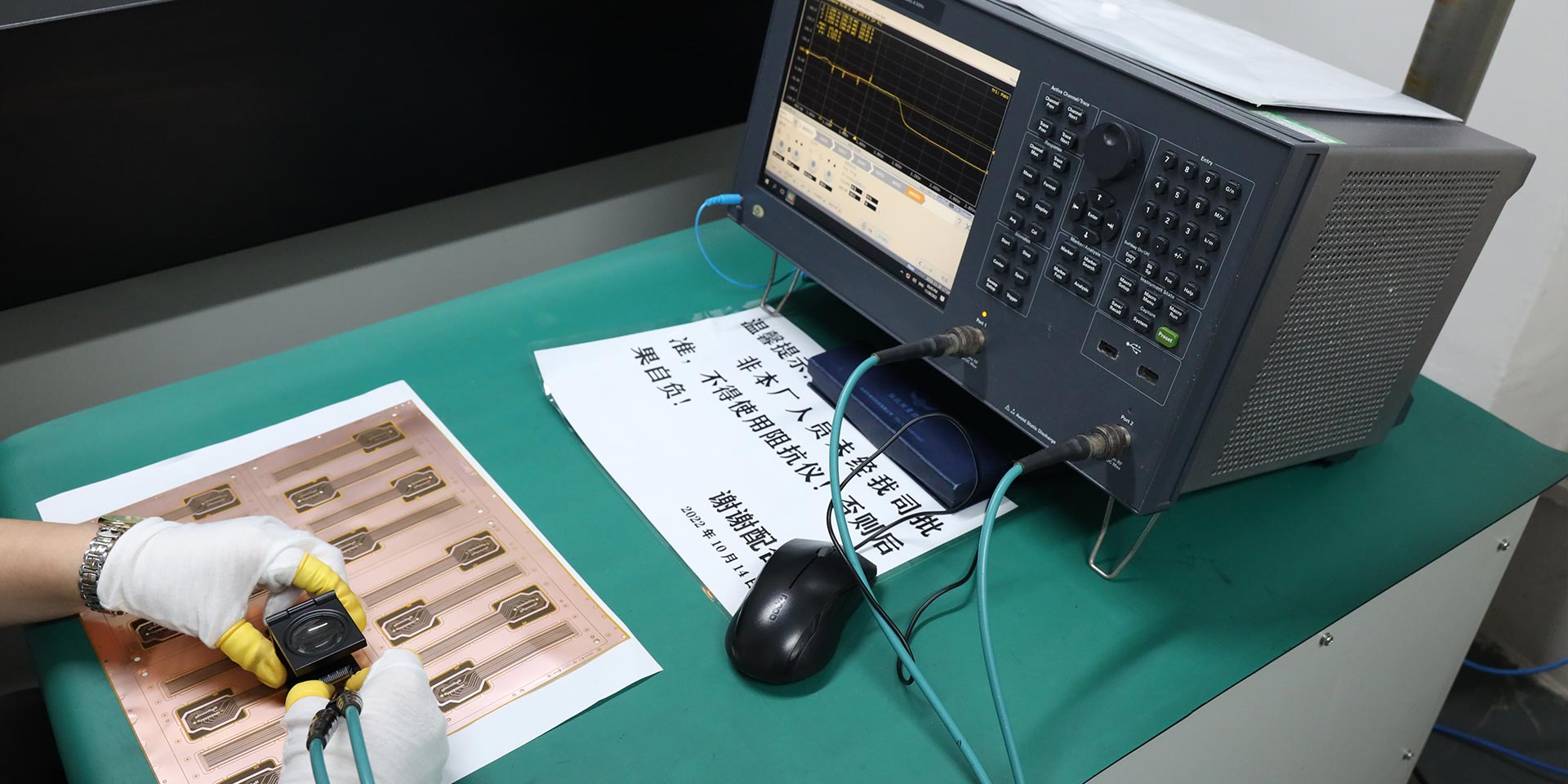

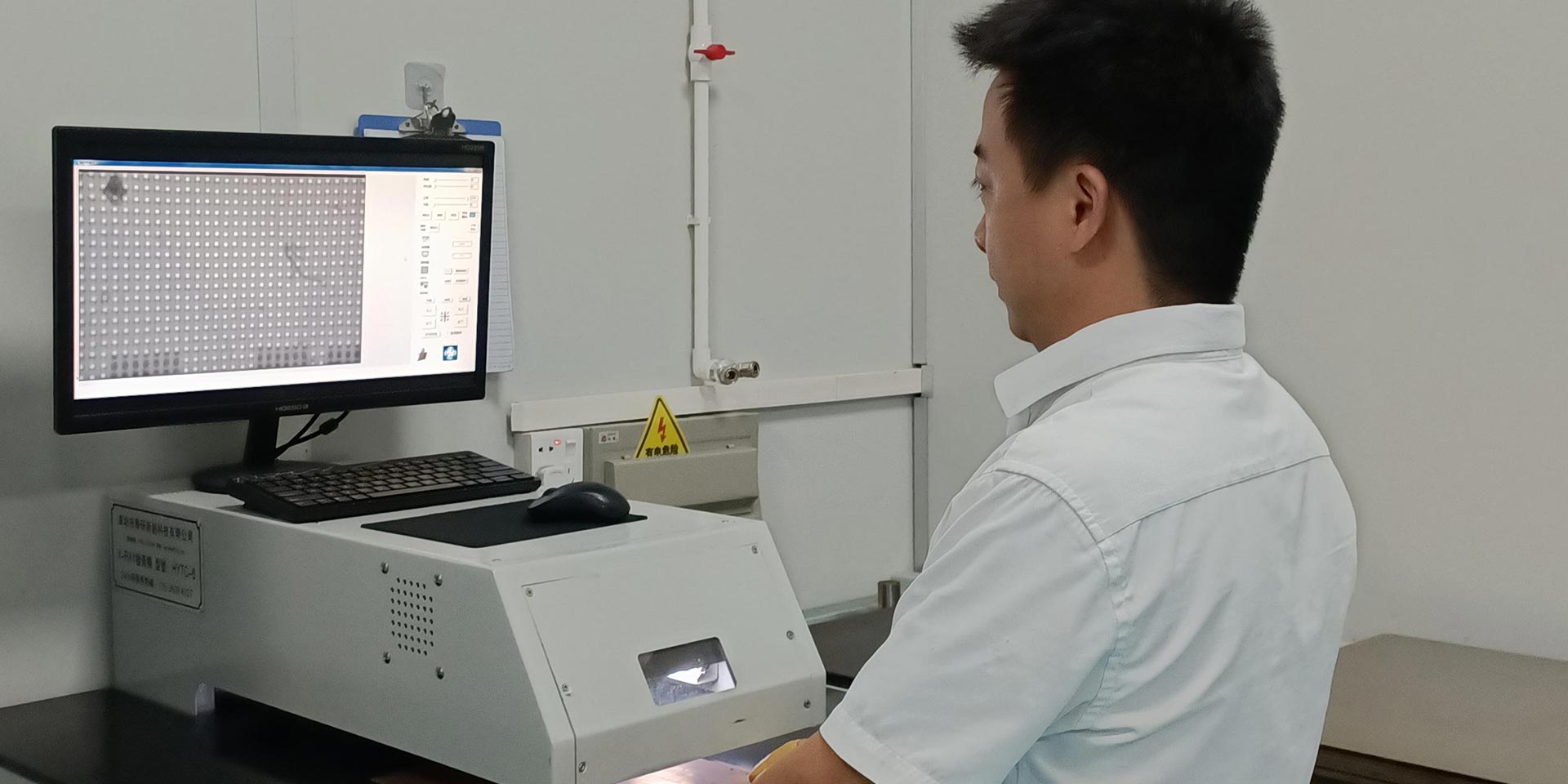

24. Test:Verwenden Sie Sonden, um zu testen, ob Unterbrechungs-/Kurzschlussdefekte vorliegen, um die Produktfunktionalität sicherzustellen.

25. Charaktere:Drucken Sie Markierungssymbole auf die Tafel, um die Montage und Identifizierung nachfolgender Produkte zu erleichtern.

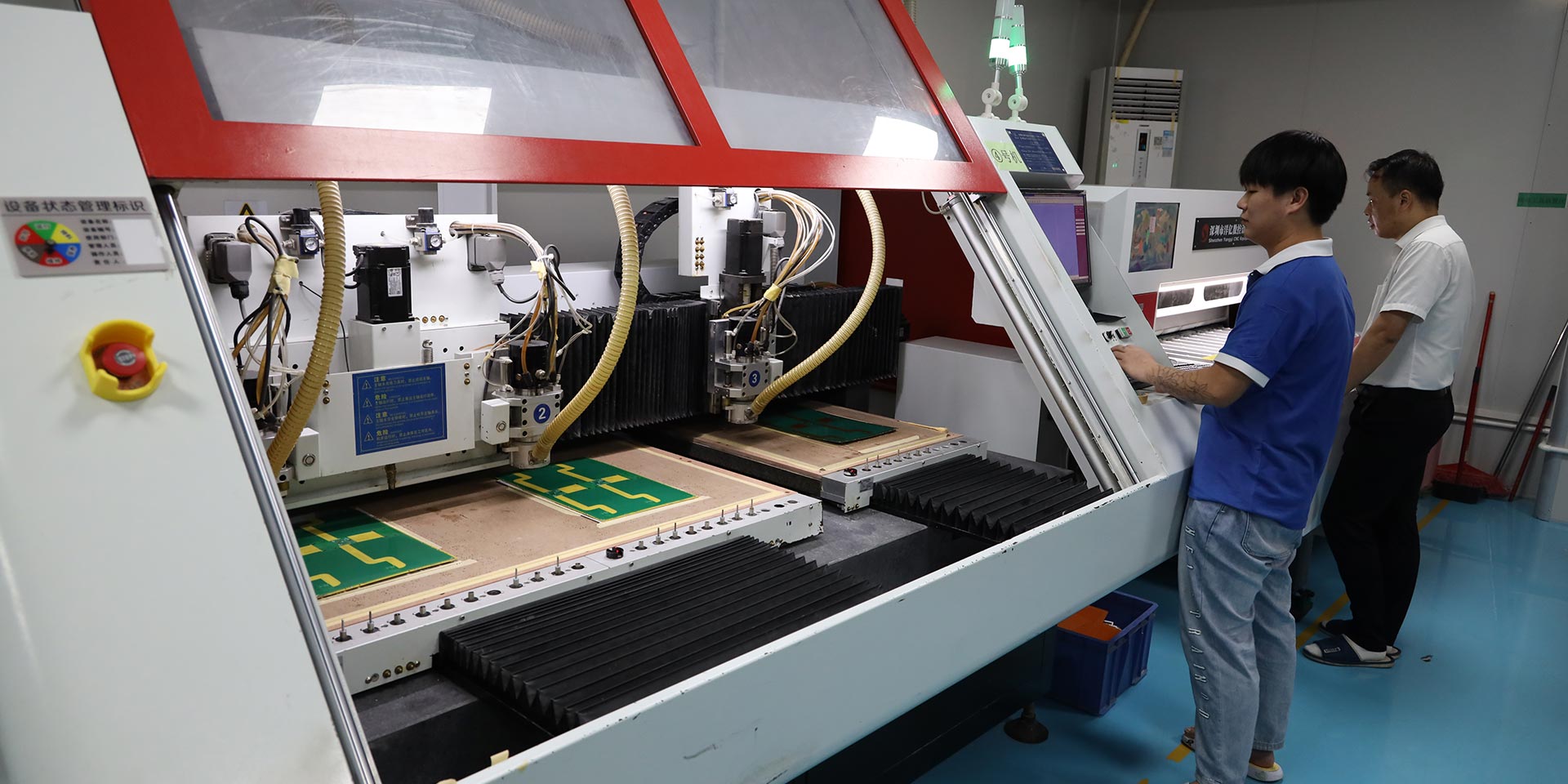

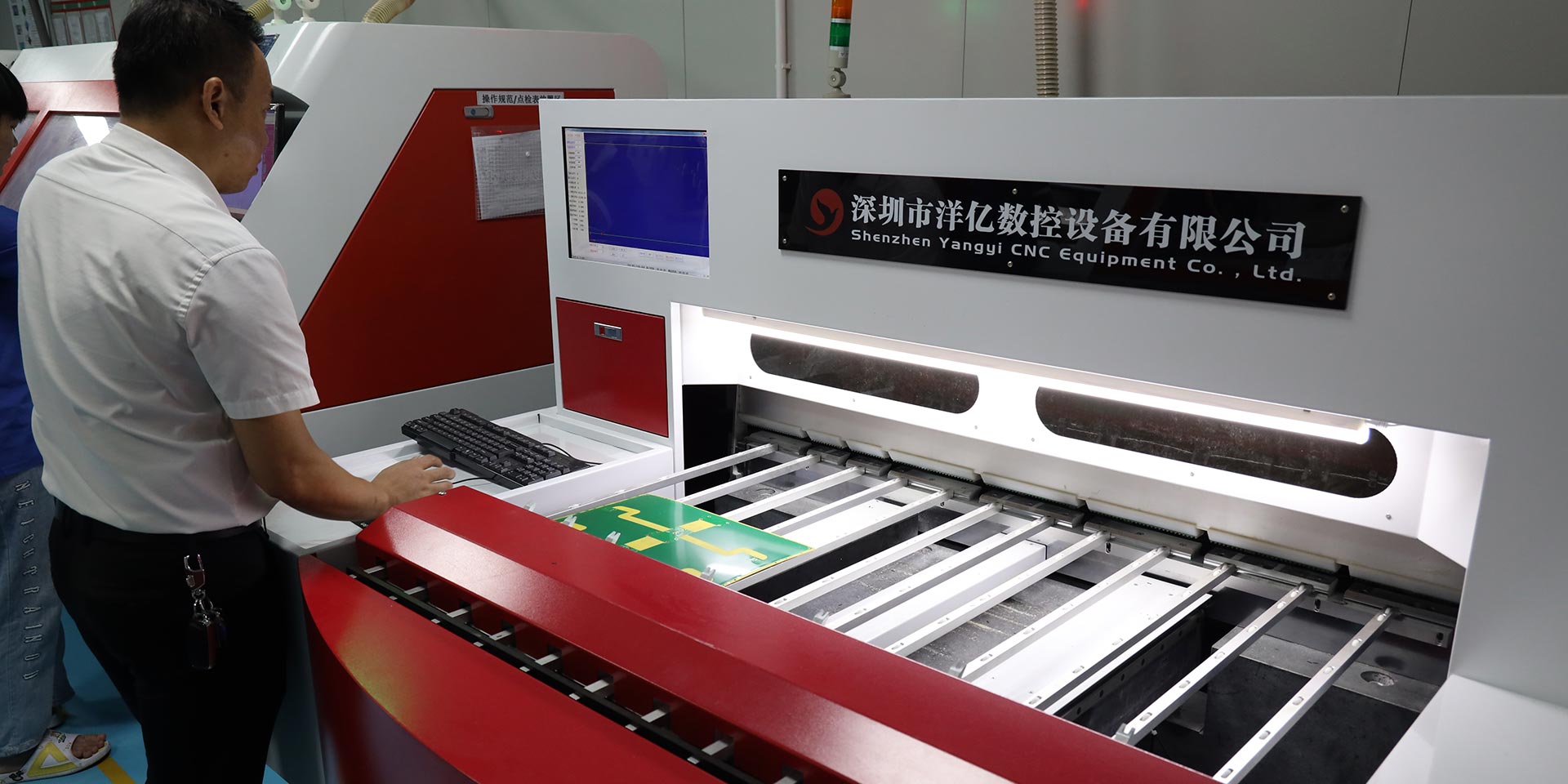

26. Gongplatte:Nutzen Sie CNC-Werkzeugmaschinen, um die gewünschte Form nach Kundenwunsch auszufräsen.

27. FQC:Die fertigen Produkte werden entsprechend den Kundenanforderungen vollständig auf ihr Aussehen geprüft und fehlerhafte Produkte werden ausgesondert, um die Produktqualität sicherzustellen.

28. Verpackung:Die Platinen, die die vollständige Prüfung bestanden haben, werden gemäß den Kundenanforderungen verpackt und an das Lager versandt.

Türkei Starre flexible Leiterplattenbaugruppe

Bieten Sie während der Designphase Fachwissen und Unterstützung und helfen Sie Kunden, ihre Designs zu optimieren

für Funktionalität, Zuverlässigkeit und Kosteneffizienz;

Die Fähigkeit, kleine Mengen von Starrflex-Leiterplatten-Prototypen zeitnah herzustellen, sodass Kunden ihre Designs bewerten und validieren können, bevor sie mit der Massenproduktion fortfahren;

Pflegen Sie während des gesamten Montageprozesses eine detaillierte Dokumentation, einschließlich Stücklisten (BOMs), Montageanweisungen und Prüfprotokollen.

Pünktliche Lieferung (Capel verfügt über eine effiziente Produktionsplanung, ein effektives Ressourcenmanagement und eine enge Abstimmung mit den Kunden während des gesamten Herstellungsprozesses.);

Beheben Sie alle Bedenken oder Probleme, die nach der Lieferung auftreten können, und bieten Sie bei Bedarf umgehend technischen Support oder Garantieleistungen an.

Vorteile bei der Herstellung starrer, flexibler Leiterplatten

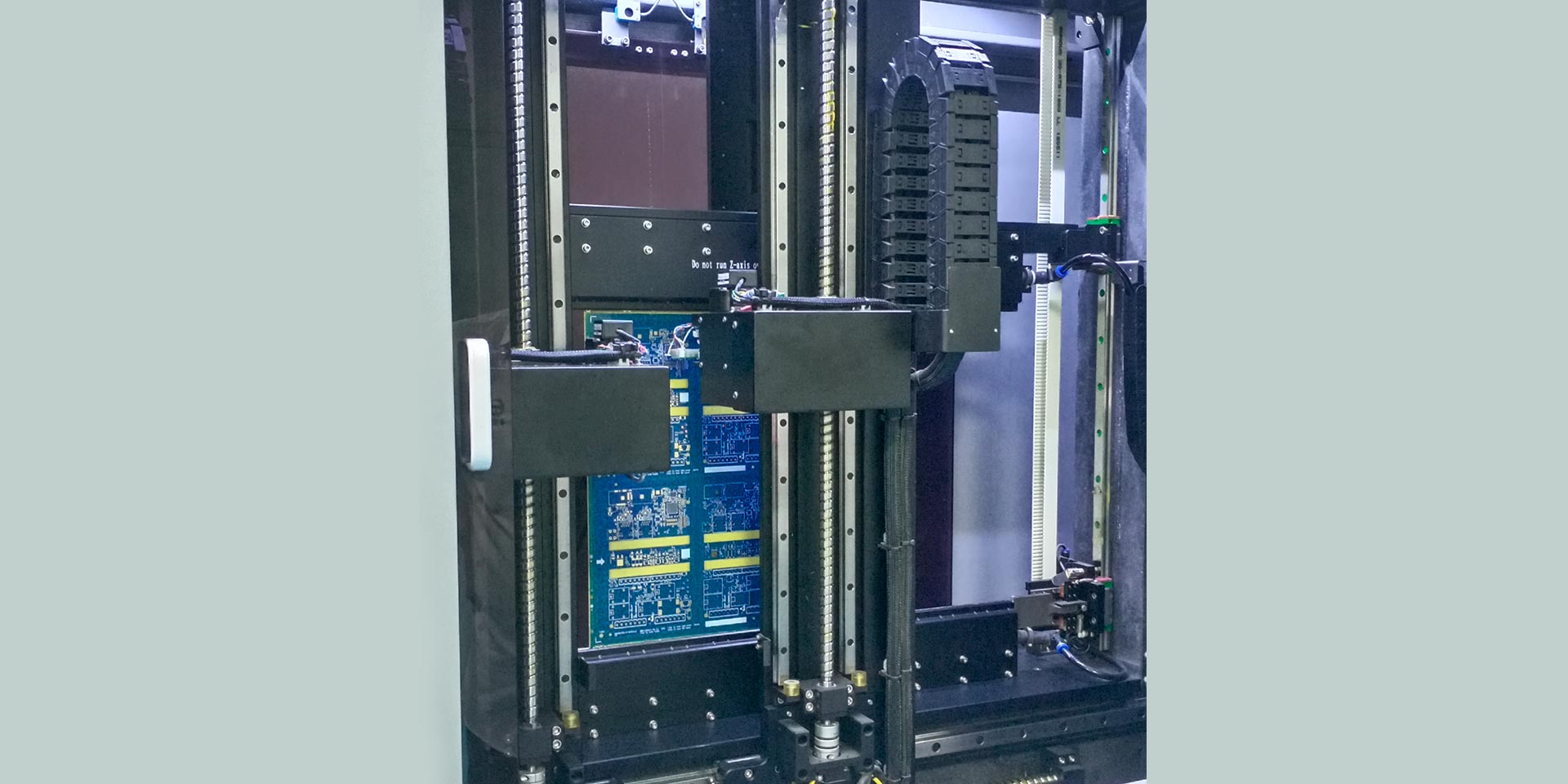

Vollautomatische und hochpräzise Produktionsanlagen

-Minimieren Sie menschliche Fehler, verbessern Sie die Effizienz und verbessern Sie die Gesamtqualität unserer starren Flex-Leiterplatten.

Capel verfügt über eine eigene Forschungs- und Entwicklungsbasis, eine Produktionsfabrik und eine Patch-Fabrik für Starrflex-Leiterplatten

-kontinuierliche Forschung und Entwicklung, um innovative Lösungen zu schaffen und die Leistung der Produkte unserer Kunden zu verbessern.

-Capel hat die volle Kontrolle über den Herstellungsprozess und gewährleistet so Qualitätskontrolle und effiziente Produktion, kürzere Vorlaufzeiten und schnellere Lieferung.

-Capel kann Reparaturen und Modifikationen an den von ihnen hergestellten Starrflex-Leiterplatten durchführen, After-Sales-Support leisten und die Kundenzufriedenheit sicherstellen.

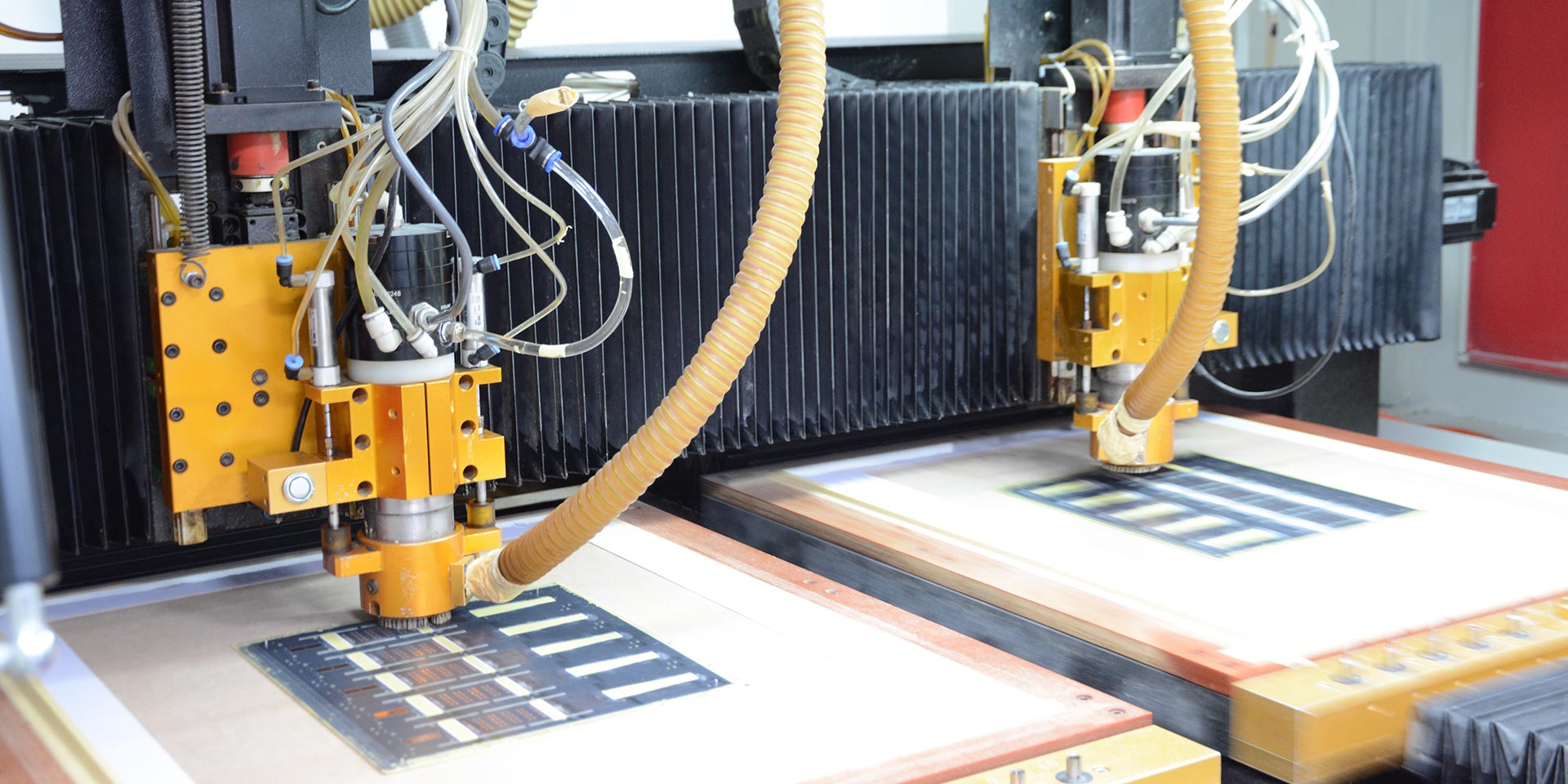

Kontinuierliche Innovation exzellenter und fortschrittlicher Prozesstechnologie

-Wir legen Wert auf Innovation und ständige Verbesserung in unserem Herstellungsprozess für starre, flexible Leiterplatten, erforschen und übernehmen kontinuierlich neue und fortschrittliche Technologien, bieten Ihnen modernste Lösungen und stellen sicher, dass Ihre starren, flexiblen Leiterplatten den neuesten technischen Standards entsprechen.

-Optimieren Sie den Herstellungsprozess, um die Effizienz zu verbessern und Kosten zu senken, Materialverschwendung zu minimieren, Durchlaufzeiten zu verkürzen und unseren Kunden kostengünstige Lösungen anzubieten.

Produktionsmöglichkeit für starre, flexible Leiterplatten

| Kategorie | Prozessfähigkeit | Kategorie | Prozessfähigkeit |

| Produktionstyp | Einschichtige FPC-Flex-Leiterplatte Doppelschichtige FPC-Flex-Leiterplatte Mehrschichtiges FPC Aluminiumplatine Starr-Flex-Leiterplatte | Lagen Nummer | 1–30 Schichten flexible FPC-Leiterplatte 2-32 Lagen Rigid-FlexPCB 1–60 Lagen starre Leiterplatte HDI-Boards |

| Max Herstellung Größe | Einlagiges FPC 4000 mm Doppelschichtige FPC 1200 mm Mehrschichtiges FPC 750 mm Starr-Flex-Leiterplatte 750 mm | Isolierend Schicht Dicke | 27,5 um /37,5/ 50 um /65/75um 100 um / 125 um / 150 um |

| Planke Dicke | FPC0,06 mm-04 mm Starr-Flex-Leiterplatte 025–60 mm | Toleranz von PTH-Größe | +0,075 mm |

| Oberfläche Beenden | Immersionsgold/Mmersion Silber/Vergoldung /Verzinnung/OSP | Versteifung | FR4 /PI/ PET /SUS /PSA/Alu |

| Halbkreis Öffnungsgröße | Mindestens 0,4 mm | Min. Zeilenabstandsbreite | 0,045 mm/0,045 mm |

| Dicke Toleranz | +0,03 mm | Impedanz | 500-1200 |

| Kupferfolie Dicke | 9um/12um /18um / 35 um/70 um/100 um | Impedanz Kontrolliert Toleranz | +10 % |

| Toleranz ot NPTH-Größe | +0,05 mm | Die minimale Spülbreite | 0,80 mm |

| Min. Durchgangsloch | 0,1 mm | Implementierung Standard | GB/IPC-650/PC-6012IPC-01311/ IPC-601311 |

| Zertifizierungen | Uland ROHS 5014001:2015 IS0 9001:2015 IATF16949:2016 | Patente | Musterpatente Erfindungspatente |

Qualitätskontrolle für die Produktion starrer flexibler Leiterplatten

Komplettes Qualitätskontrollsystem

- Wir haben ein umfassendes Qualitätskontrollsystem implementiert, um die höchsten Standards bei der Produktion starrer flexibler Leiterplatten sicherzustellen (Materialinspektion, Prozessüberwachung, Produkttests und Bewertung).

Unser Betrieb ist nach ISO 14001:2015, ISO 9001:2015 und IATF16949:2016 zertifiziert

-unser Engagement für Qualitätsmanagement, ökologische Nachhaltigkeit und kontinuierliche Verbesserung, unser Engagement für die Lieferung zuverlässiger und qualitativ hochwertiger Starrflex-Leiterplatten.

Unsere Produkte sind UL- und ROHS-gekennzeichnet

- Stellt sicher, dass unsere starren, flexiblen Leiterplatten den Sicherheitsstandards und Branchenvorschriften entsprechen, frei von gefährlichen Substanzen sind und sie umweltfreundlich und sicher für den Einsatz in verschiedenen Anwendungen machen

Erlangung von mehr als 20 Gebrauchsmusterpatenten und Erfindungspatenten

-Unser Fokus liegt auf der Entwicklung einzigartiger und kreativer Lösungen für die Herstellung starrer, flexibler Leiterplatten. Unser Engagement für Innovation stellt sicher, dass Sie hochmoderne Produkte erhalten, die Ihren spezifischen Anforderungen entsprechen.

Quick Turn Rigid-Flex PCB Prototyping

24-Stunden-Non-Stop-Produktionsservice für Prototypen starrer, flexibler Leiterplatten

Die Lieferung von Kleinserienbestellungen dauert in der Regel 5–7 Tage

Die Lieferung einer Massenproduktion dauert in der Regel 10–15 Tage

| Produktion | Anzahl der Schichten | Lieferzeit (Werktage) | |||

| Proben | Massenproduktion | ||||

| FPC | 1L | 3 | 6-7 | ||

| 2L | 4 | 7-8 | |||

| 3L | 5 | 8-10 | |||

| Für flexible FPC-Leiterplatten mit mehr als 3 Lagen addieren Sie 2 Werktage für jede weitere Lage | |||||

| HDI begraben Blind Vias PCB und Starr-Flex Leiterplatte | 2-3L | 7 | 10-12 | ||

| 4-5L | 8 | 12-15 | |||

| 6L | 12 | 16-20 | |||

| 8L | 15 | 20-25 | |||

| 10-20L | 18 | 25-30 | |||

| SMT: Fügen Sie zur oben genannten Lieferzeit weitere 1-2 Werktage hinzu | |||||

| RFQ:2 Arbeitsstunden CS:24 Arbeitsstunden | |||||

| EQ: 4 Arbeitsstunden Produktionskapazität: 80000 m/Monat | |||||

Sofortiges Angebot für flexible Leiterplatten und flexible Leiterplattenbestückung

Capel produziert in seiner eigenen Fabrik und wird von einem Expertenteam mit 15 Jahren Erfahrung kontrolliert, um sicherzustellen, dass jedes Produkt zu 100 % qualifiziert ist.