In diesem umfassenden Artikel tauchen wir in die Welt der 4-Lagen-PCB-Aufbauten ein und führen Sie durch die besten Designtechniken und Überlegungen.

Einführung :

In der Welt des PCB-Designs (Printed Circuit Board) ist die Erzielung eines optimalen Aufbaus von entscheidender Bedeutung, um eine gleichbleibende Leistung und zuverlässige Funktionalität sicherzustellen. Um den ständig steigenden Anforderungen moderner elektronischer Geräte gerecht zu werden, wie z. B. schnellere Geschwindigkeit, höhere Dichte und geringere Signalstörungen, ist ein gut geplanter 4-Lagen-PCB-Aufbau von entscheidender Bedeutung. Dieser Artikel dient als umfassender Leitfaden, der Ihnen hilft, die wichtigsten Aspekte und Überlegungen zu verstehen, die bei der Erzielung eines optimalen 4-Lagen-PCB-Aufbaus eine Rolle spielen. Tauchen wir also ein in die Welt des PCB-Aufbaus und lüften die Geheimnisse eines erfolgreichen Designs!

Inhalt:

1. Verstehen Sie die Grundlagen des 4-Lagen-PCB-Stackings:

- PCB Stackup: Was ist das und warum ist es wichtig?

– Wichtige Überlegungen zum 4-Lagen-Stack-Design.

- Die Bedeutung der richtigen Schichtanordnung.

- Signalisierungs- und Verteilungsebenen: Rollen und Standorte.

- Faktoren, die die Auswahl der Innenkern- und Prepreg-Materialien beeinflussen.

PCB-Aufbau:Unter PCB-Stackup versteht man die Anordnung und Konfiguration der verschiedenen Schichten in einer Leiterplatte. Dabei werden leitende, isolierende und Signalverteilungsschichten in einer bestimmten Reihenfolge platziert, um die gewünschte elektrische Leistung und Funktionalität der Leiterplatte zu erreichen. Der Leiterplattenaufbau ist wichtig, da er die Signalintegrität, die Stromverteilung, das Wärmemanagement und die Gesamtleistung der Leiterplatte bestimmt.

Wichtige Überlegungen zum 4-Layer-Stack-Design:

Beim Entwurf eines 4-Lagen-PCB-Aufbaus sind einige wichtige Überlegungen zu beachten:

Signalintegrität:

Durch die nahe beieinander liegende Platzierung der Signalschichten bei gleichzeitiger Benachbarung der Strom- und Masseebenen wird die Signalintegrität verbessert, indem die Impedanz zwischen Signalspuren und Referenzebenen verringert wird.

Strom- und Bodenverteilung:

Die richtige Verteilung und Platzierung der Strom- und Erdungsebenen ist entscheidend für eine effektive Stromverteilung und Geräuschreduzierung. Es ist wichtig, auf die Dicke und den Abstand zwischen den Strom- und Masseebenen zu achten, um die Impedanz zu minimieren.

Wärmemanagement:

Die Platzierung von thermischen Durchkontaktierungen und Kühlkörpern sowie die Verteilung der thermischen Ebenen sollten berücksichtigt werden, um eine effektive Wärmeableitung zu gewährleisten und eine Überhitzung zu verhindern.

Komponentenplatzierung und Routbarkeit:

Um eine optimale Signalführung zu gewährleisten und Signalinterferenzen zu vermeiden, sollte sorgfältig auf die Platzierung und Verlegung der Komponenten geachtet werden.

Die Bedeutung der richtigen Ebenenanordnung:Die Lagenanordnung in einem Leiterplattenstapel ist entscheidend für die Aufrechterhaltung der Signalintegrität, die Minimierung elektromagnetischer Störungen (EMI) und die Verwaltung der Stromverteilung. Die richtige Lagenplatzierung gewährleistet eine kontrollierte Impedanz, reduziert Übersprechen und verbessert die Gesamtleistung des PCB-Designs.

Signal- und Verteilungsschichten:Signale werden typischerweise auf der oberen und unteren Signalebene geleitet, während sich die Strom- und Masseebenen auf der Innenseite befinden. Die Verteilungsschicht fungiert als Strom- und Erdungsebene und bietet einen Pfad mit niedriger Impedanz für Strom- und Erdungsverbindungen, wodurch Spannungsabfall und elektromagnetische Störungen minimiert werden.

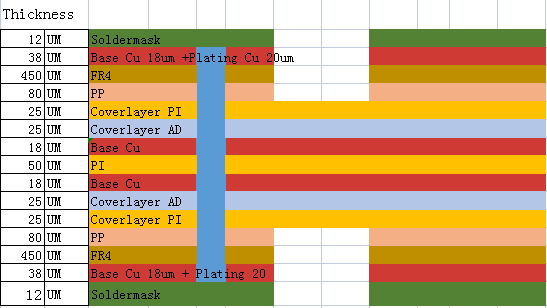

Faktoren, die die Auswahl des Kern- und Prepreg-Materials beeinflussen:Die Wahl der Kern- und Prepreg-Materialien für einen PCB-Aufbau hängt von Faktoren wie elektrischen Leistungsanforderungen, Überlegungen zum Wärmemanagement, Herstellbarkeit und Kosten ab. Zu den wichtigen zu berücksichtigenden Faktoren gehören Dielektrizitätskonstante (Dk), Verlustfaktor (Df), Glasübergangstemperatur (Tg), Dicke und Kompatibilität mit Herstellungsprozessen wie Laminieren und Bohren. Eine sorgfältige Auswahl dieser Materialien gewährleistet die gewünschten elektrischen und mechanischen Eigenschaften der Leiterplatte.

2. Techniken für einen optimalen 4-Lagen-PCB-Aufbau:

- Sorgfältige Komponentenplatzierung und Leiterbahnführung für effiziente Stromversorgung und Signalintegrität.

- Die Rolle von Masse- und Stromversorgungsebenen bei der Minimierung von Rauschen und der Maximierung der Signalintegrität.

- Bestimmen Sie die richtige Dicke und Dielektrizitätskonstante jeder Schicht.

- Nutzen Sie die kontrollierte Impedanzführung für Hochgeschwindigkeitsdesigns.

- Thermische Überlegungen und Wärmemanagement in mehrschichtigen Stapeln.

Diese Techniken tragen dazu bei, einen optimalen 4-Lagen-PCB-Aufbau zu erreichen:

Sorgfältige Komponentenplatzierung und Leiterbahnführung:Eine effiziente Leistungs- und Signalintegrität kann durch sorgfältige Komponentenplatzierung und Leiterbahnführung erreicht werden. Gruppieren Sie zusammengehörige Komponenten und sorgen Sie für kurze, direkte Verbindungen zwischen ihnen. Minimieren Sie die Leiterbahnlänge und vermeiden Sie das Überqueren empfindlicher Leiterbahnen. Halten Sie den richtigen Abstand ein und halten Sie empfindliche Signale von Rauschquellen fern.

Boden- und Antriebsflugzeuge:Erdungs- und Stromversorgungsebenen spielen eine entscheidende Rolle bei der Minimierung von Rauschen und der Maximierung der Signalintegrität. Verwenden Sie spezielle Erdungs- und Stromversorgungsebenen, um eine stabile Referenzebene bereitzustellen und elektromagnetische Störungen (EMI) zu reduzieren. Stellen Sie sicher, dass diese Ebenen ordnungsgemäß angeschlossen sind, um einen Pfad mit niedriger Impedanz für den Rückstrom aufrechtzuerhalten.

Bestimmen Sie die richtige Schichtdicke und Dielektrizitätskonstante:Die Dicke und Dielektrizitätskonstante jeder Schicht im Stapel beeinflusst die Signalausbreitung und Impedanzkontrolle. Bestimmen Sie den gewünschten Impedanzwert und wählen Sie entsprechend die geeignete Dicke und Dielektrizitätskonstante für jede Schicht. Sehen Sie sich die PCB-Designrichtlinien an und berücksichtigen Sie die Anforderungen an Signalfrequenz und Übertragungsleitung.

Kontrolliertes Impedanzrouting:Eine kontrollierte Impedanzführung ist für Hochgeschwindigkeitsdesigns von entscheidender Bedeutung, um Signalreflexionen zu minimieren, die Signalintegrität aufrechtzuerhalten und Datenfehler zu verhindern. Bestimmen Sie die erforderlichen Impedanzwerte für kritische Signale und verwenden Sie Routing-Techniken mit kontrollierter Impedanz wie Differentialpaar-, Streifenleitungs- oder Mikrostreifen-Routing sowie Vias mit kontrollierter Impedanz.

Thermische Überlegungen und Management:Das Wärmemanagement ist für mehrschichtige Leiterplattenstapel von entscheidender Bedeutung. Eine ordnungsgemäße Wärmeableitung stellt sicher, dass die Komponenten innerhalb ihrer Temperaturgrenzen arbeiten, und vermeidet mögliche Schäden. Erwägen Sie das Hinzufügen von thermischen Durchkontaktierungen, um Wärme auf interne Masseebenen oder Wärmeleitpads zu übertragen, verwenden Sie thermische Durchkontaktierungen in der Nähe von Hochleistungskomponenten und kombinieren Sie sie mit Kühlkörpern oder Kupfergussstücken für eine bessere Wärmeverteilung.

Durch die Implementierung dieser Techniken können Sie eine effiziente Stromverteilung sicherstellen, Rauschen minimieren, die Signalintegrität aufrechterhalten und das Wärmemanagement in einem 4-Lagen-PCB-Aufbau optimieren.

3. Designüberlegungen für die Herstellung von 4-Lagen-Leiterplatten:

- Herstellbarkeit und Designkomplexität in Einklang bringen.

- Best Practices für Design for Manufacturability (DFM).

- Über Überlegungen zu Typ und Layout.

- Designregeln für Abstand, Leiterbahnbreite und Abstand.

- Arbeiten Sie mit dem Leiterplattenhersteller zusammen, um einen optimalen Aufbau zu erreichen.

Herstellbarkeit und Designkomplexität in Einklang bringen:Beim Entwurf einer 4-Lagen-Leiterplatte ist es wichtig, ein Gleichgewicht zwischen Designkomplexität und Fertigungsfreundlichkeit zu finden. Komplexe Designs können die Herstellungskosten erhöhen und potenzielle Fehler verursachen. Die Vereinfachung von Designs durch Optimierung der Komponentenplatzierung, Organisation der Signalführung und Verwendung standardisierter Designregeln kann die Herstellbarkeit verbessern.

Best Practices für Design for Manufacturability (DFM):Integrieren Sie DFM-Überlegungen in die Konstruktionen, um eine effiziente und fehlerfreie Fertigung sicherzustellen. Dazu gehört die Einhaltung branchenüblicher Designregeln, die Auswahl geeigneter Materialien und Dicken, die Berücksichtigung von Herstellungsbeschränkungen wie Mindestleiterbahnbreite und -abstand sowie die Vermeidung komplexer Formen oder Merkmale, die die Komplexität der Fertigung erhöhen könnten.

Über Überlegungen zu Typ und Layout:Die Auswahl des richtigen Via-Typs und seines Layouts ist für eine 4-Lagen-Leiterplatte von entscheidender Bedeutung. Vias, Blind Vias und Buried Vias haben jeweils ihre Vorteile und Einschränkungen. Überlegen Sie sich ihre Verwendung sorgfältig auf der Grundlage der Designkomplexität und -dichte und achten Sie auf den richtigen Abstand und Abstand um die Durchkontaktierungen herum, um Signalinterferenzen und elektrische Kopplungen zu vermeiden.

Designregeln für Abstand, Leiterbahnbreite und Abstand:Befolgen Sie die vom Leiterplattenhersteller empfohlenen Designregeln für Abstand, Leiterbahnbreite und Freiraum. Diese Regeln stellen sicher, dass das Design ohne Probleme wie elektrische Kurzschlüsse oder Signalverschlechterungen hergestellt werden kann. Wichtige Überlegungen sind die Einhaltung ausreichender Abstände zwischen Leiterbahnen und Komponenten, die Wahrung des richtigen Abstands in Hochspannungsbereichen und die Verwendung der richtigen Leiterbahnbreite für die gewünschte Strombelastbarkeit.

Arbeiten Sie mit dem Leiterplattenhersteller zusammen, um einen optimalen Aufbau zu erreichen:Arbeiten Sie mit dem Leiterplattenhersteller zusammen, um den optimalen Aufbau für eine 4-Lagen-Leiterplatte zu ermitteln. Zu den zu berücksichtigenden Faktoren gehören Kupferschichten, Auswahl und Platzierung des dielektrischen Materials, gewünschte Impedanzkontrolle und Anforderungen an die Signalintegrität. Durch die enge Zusammenarbeit mit Herstellern können Sie sicherstellen, dass PCB-Designs auf deren Fähigkeiten und Herstellungsprozesse abgestimmt sind, was zu einer effizienteren und kostengünstigeren Produktion führt.

Insgesamt erfordert der Entwurf einer 4-Lagen-Leiterplatte ein umfassendes Verständnis der Herstellbarkeit, die Einhaltung der DFM-Best Practices, eine sorgfältige Berücksichtigung von Durchkontaktierungstyp und -layout, die Einhaltung von Designregeln und die Zusammenarbeit mit dem Leiterplattenhersteller, um einen optimalen Aufbau zu erreichen. Durch die Berücksichtigung dieser Faktoren können Sie die Herstellbarkeit, Zuverlässigkeit und Leistung Ihres PCB-Designs verbessern.

4. Vorteile und Einschränkungen des 4-Lagen-PCB-Aufbaus:

- Verbessert die Signalintegrität, reduziert Rauschen und minimiert EMI-Effekte.

- Verbesserte Fähigkeit zur Implementierung von Hochgeschwindigkeitsdesigns.

- Platzsparender Vorteil der kompakten Elektronik.

- Mögliche Einschränkungen und Herausforderungen bei der Implementierung eines 4-Schichten-Stacks.

Vorteile des 4-Lagen-PCB-Aufbaus:

Verbesserte Signalintegrität:

Zusätzliche Erdungs- und Stromversorgungsebenen im 4-Lagen-Stapel tragen dazu bei, Signalrauschen zu reduzieren und eine bessere Signalintegrität für Hochgeschwindigkeitsdesigns zu gewährleisten. Die Masseebene fungiert als zuverlässige Referenzebene, reduziert Signalübersprechen und verbessert die Impedanzkontrolle.

Reduzierter Lärm und EMI-Auswirkungen:

Das Vorhandensein von Erdungs- und Stromversorgungsebenen im 4-Schichten-Stapel trägt zur Minimierung elektromagnetischer Störungen (EMI) bei, indem es eine Abschirmung und eine verbesserte Signalerdung bietet. Dies sorgt für eine bessere Rauschunterdrückung und sorgt für eine klarere Signalübertragung.

Erhöhte Fähigkeit zur Implementierung von Hochgeschwindigkeitsdesigns:

Mit zusätzlichen Schichten haben Designer mehr Routing-Optionen. Dies ermöglicht komplexe Hochgeschwindigkeitsdesigns mit kontrollierten Impedanzanforderungen, reduziert die Signaldämpfung und sorgt für eine zuverlässige Leistung bei höheren Frequenzen.

Platzsparender Vorteil:

Die 4-Lagen-Stapelung ermöglicht ein kompakteres und effizienteres Design. Es bietet zusätzliche Routing-Optionen und reduziert den Bedarf an umfangreichen Verbindungen zwischen Komponenten, was zu einem kleineren Formfaktor für das gesamte elektronische System führt. Dies ist besonders vorteilhaft für tragbare Elektronikgeräte oder dicht bestückte Leiterplatten.

Einschränkungen und Herausforderungen bei der Implementierung eines 4-Layer-Stacks:

Kosten:

Die Implementierung eines 4-Lagen-Aufbaus erhöht die Gesamtkosten der Leiterplatte im Vergleich zu einem 2-Lagen-Aufbau. Die Kosten werden durch Faktoren wie die Anzahl der Schichten, die Komplexität des Designs und den erforderlichen Herstellungsprozess beeinflusst. Zusätzliche Schichten erfordern zusätzliche Materialien, präzisere Fertigungstechniken und erweiterte Routing-Funktionen.

Designkomplexität:

Der Entwurf einer 4-Lagen-Leiterplatte erfordert eine sorgfältigere Planung als der einer 2-Lagen-Leiterplatte. Zusätzliche Schichten stellen Herausforderungen bei der Komponentenplatzierung, dem Routing und der Durchkontaktierungsplanung dar. Entwickler müssen Signalintegrität, Impedanzkontrolle und Stromverteilung sorgfältig berücksichtigen, was komplexer und zeitaufwändiger sein kann.

Herstellungsbeschränkungen:

Die Herstellung von 4-Lagen-Leiterplatten erfordert fortschrittlichere Fertigungsprozesse und -techniken. Hersteller müssen in der Lage sein, Schichten genau auszurichten und zu laminieren, die Dicke jeder Schicht zu kontrollieren und die richtige Ausrichtung von Bohrungen und Durchkontaktierungen sicherzustellen. Nicht alle Leiterplattenhersteller sind in der Lage, 4-Lagen-Leiterplatten effizient herzustellen.

Lärm und Interferenzen:

Während ein 4-Lagen-Aufbau zur Reduzierung von Rauschen und EMI beiträgt, können unzureichende Design- oder Layouttechniken dennoch zu Rausch- und Interferenzproblemen führen. Eine unsachgemäß ausgeführte Schichtung oder unzureichende Erdung kann zu unbeabsichtigter Kopplung und Signaldämpfung führen. Dies erfordert eine sorgfältige Planung und Überlegungen zum Design-Layout und zur Platzierung der Grundebene.

Wärmemanagement:

Das Vorhandensein zusätzlicher Schichten beeinflusst die Wärmeableitung und das Wärmemanagement. Dichte Konstruktionen mit begrenztem Abstand zwischen den Schichten können zu einem erhöhten Wärmewiderstand und Wärmestau führen. Dies erfordert eine sorgfältige Prüfung des Komponentenlayouts, der thermischen Durchkontaktierungen und des gesamten thermischen Designs, um Überhitzungsprobleme zu vermeiden.

Für Designer ist es wichtig, ihre Anforderungen sorgfältig zu bewerten und dabei die Vorteile und Einschränkungen eines 4-Lagen-PCB-Aufbaus zu berücksichtigen, um eine fundierte Entscheidung über den besten Aufbau für ihr spezielles Design zu treffen.

Zusammenfassend:Das Erreichen eines optimalen 4-Lagen-PCB-Aufbaus ist entscheidend für die Gewährleistung eines zuverlässigen und leistungsstarken elektronischen Designs. Durch das Verständnis der Grundlagen, die Berücksichtigung von Designtechniken und die Zusammenarbeit mit Leiterplattenherstellern können Designer von einer effizienten Stromverteilung, Signalintegrität und reduzierten EMI-Effekten profitieren. Es muss beachtet werden, dass ein erfolgreiches 4-Lagen-Stapeldesign einen sorgfältigen Ansatz und die Berücksichtigung der Komponentenplatzierung, -führung, des Wärmemanagements und der Herstellbarkeit erfordert. Nutzen Sie also das in diesem Leitfaden vermittelte Wissen und beginnen Sie Ihre Reise zum besten 4-Lagen-PCB-Stack für Ihr nächstes Projekt!

Zeitpunkt der Veröffentlichung: 18. August 2023

Zurück