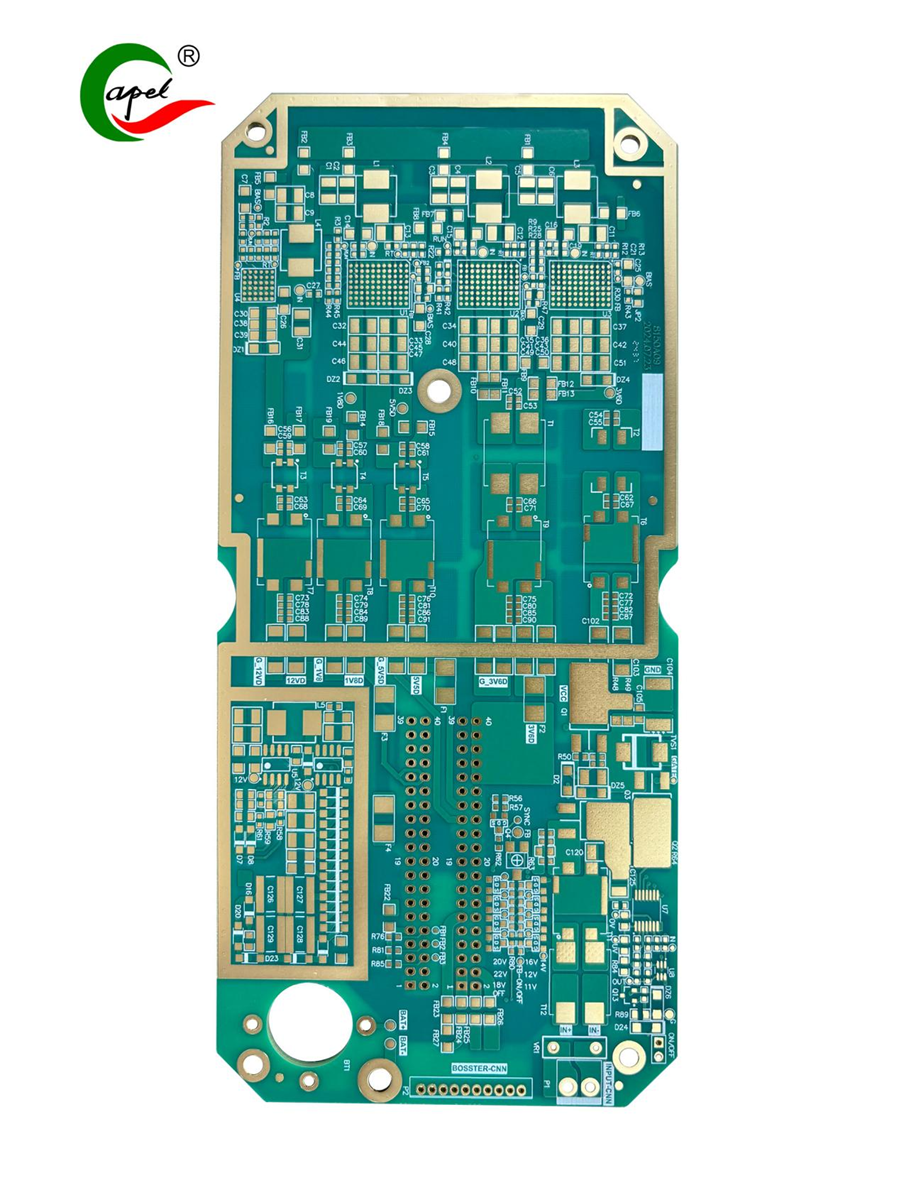

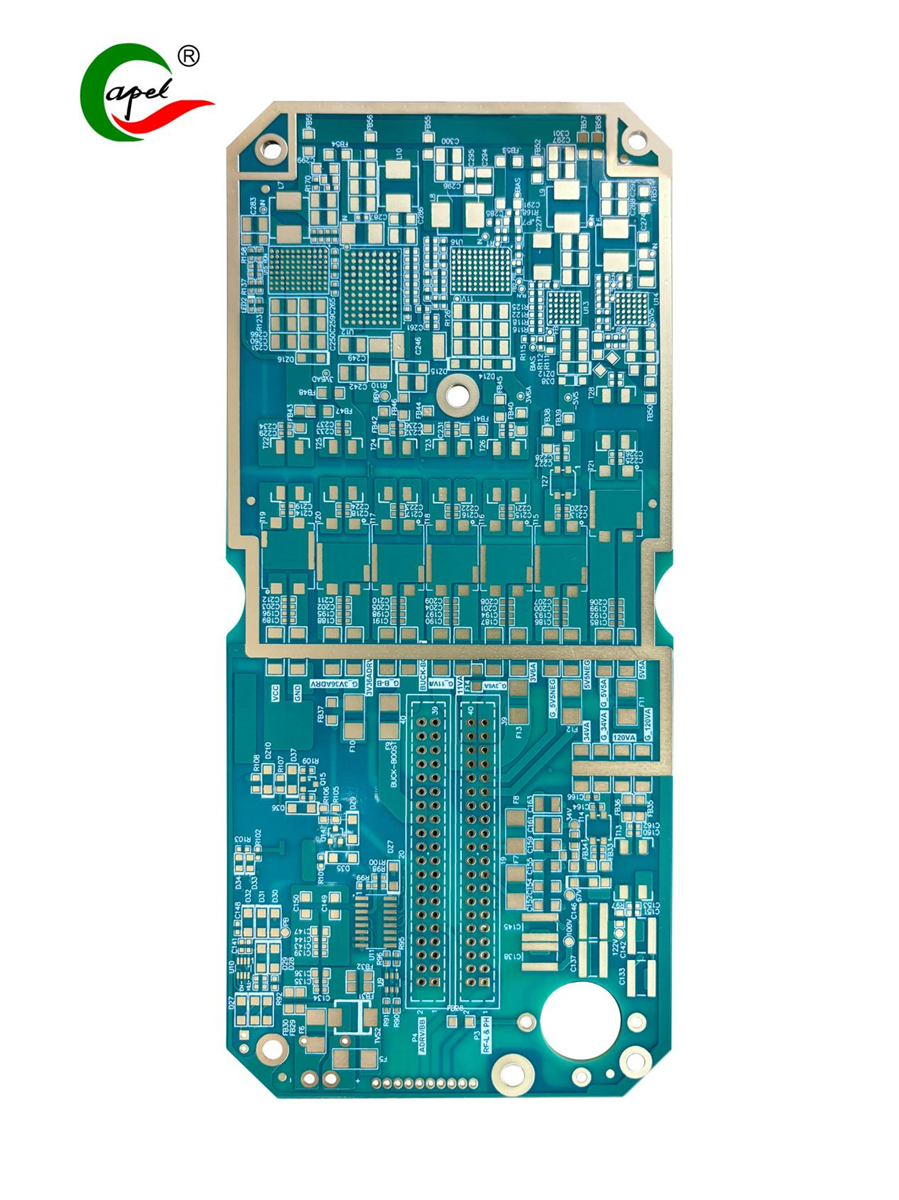

In der sich schnell entwickelnden Welt der Elektronik war die Nachfrage nach Hochleistungs-Leiterplatten noch nie so groß. Unter den verschiedenen Leiterplattentypen zeichnet sich die 6-Lagen-Leiterplatte durch ihre Fähigkeit aus, komplexe Schaltkreise unter Beibehaltung eines kompakten Formfaktors aufzunehmen. Dieser Artikel befasst sich mit den Feinheiten von 6L-Leiterplatten, insbesondere solchen mit Sacklöchern, und untersucht die Rolle der Leiterplattenhersteller bei der Bereitstellung hochwertiger Produkte mit fortschrittlichen Oberflächenveredelungen wie EING.

6L-PCB verstehen

Eine 6-Lagen-Leiterplatte besteht aus sechs leitenden Schichten, die durch Isoliermaterialien getrennt sind. Diese mehrschichtige Konfiguration ermöglicht eine höhere Schaltkreisdichte und eignet sich daher ideal für Anwendungen in der Telekommunikation, der Unterhaltungselektronik und in Automobilsystemen. Die Schichten sind typischerweise in einer bestimmten Reihenfolge angeordnet, um die Signalintegrität zu optimieren und elektromagnetische Störungen (EMI) zu minimieren.

Der Aufbau einer 6L-Leiterplatte umfasst mehrere kritische Prozesse, darunter Schichtstapelung, Laminierung, Bohren und Ätzen. Jeder Schritt muss mit Präzision ausgeführt werden, um sicherzustellen, dass das Endprodukt den strengen Anforderungen moderner elektronischer Geräte entspricht.

Die Bedeutung von Sacklöchern

Eines der innovativen Merkmale, die in eine 6L-Leiterplatte integriert werden können, ist die Verwendung von Sacklöchern. Ein Sackloch ist ein Loch, das nicht vollständig durch die Leiterplatte geht; Es verbindet eine oder mehrere Schichten, ist aber von der gegenüberliegenden Seite nicht sichtbar. Dieses Designelement ist besonders vorteilhaft für die Signalführung und Stromanschlüsse, ohne die Gesamtintegrität der Platine zu beeinträchtigen.

Sacklöcher können dazu beitragen, den Platzbedarf der Platine zu verringern und so kompaktere Designs zu ermöglichen. Sie ermöglichen auch ein besseres Wärmemanagement, indem sie Wege zur Wärmeableitung bieten. Die Herstellung von Sacklöchern erfordert jedoch fortschrittliche Techniken und Präzision, weshalb die Zusammenarbeit mit einem renommierten Leiterplattenhersteller unerlässlich ist.

Die Rolle der Leiterplattenhersteller

Die Wahl des richtigen Leiterplattenherstellers ist entscheidend für die Herstellung hochwertiger 6L-Leiterplatten mit Sacklöchern. Ein zuverlässiger Hersteller verfügt über das erforderliche Fachwissen, die Technologie und die Qualitätskontrollmaßnahmen, um sicherzustellen, dass das Endprodukt den Industriestandards entspricht.

Berücksichtigen Sie bei der Auswahl eines Leiterplattenherstellers die folgenden Faktoren:

Erfahrung und Fachwissen: Suchen Sie nach Herstellern mit nachweislicher Erfolgsbilanz bei der Herstellung mehrschichtiger Leiterplatten, insbesondere solcher mit Sacklochtechnologie.

Technik und Ausstattung:Fortschrittliche Fertigungsverfahren wie Laserbohren und automatisierte optische Inspektion (AOI) sind für die Herstellung präziser Sacklöcher unerlässlich.

Qualitätssicherung:Ein seriöser Hersteller führt strenge Qualitätskontrollmaßnahmen durch, einschließlich der Prüfung der elektrischen Leistung und der mechanischen Integrität.

Anpassungsoptionen:Die Möglichkeit, Designs, einschließlich der Größe und Platzierung von Sacklöchern, individuell anzupassen, ist für die Erfüllung spezifischer Projektanforderungen von entscheidender Bedeutung.

Harzstopfenlöcher: Eine Lösung für Sacklöcher

Um die Leistung von 6L-Leiterplatten mit Sacklöchern zu verbessern, verwenden Hersteller häufig Harzstopfenlöcher. Bei dieser Technik werden die Sacklöcher mit einem Harzmaterial gefüllt, das mehreren Zwecken dient:

Elektrische Isolierung:Harzstopfenlöcher verhindern elektrische Kurzschlüsse zwischen den Schichten und gewährleisten so eine zuverlässige Leistung.

Mechanische Stabilität: Das Harz verleiht der Leiterplatte strukturelle Integrität und macht sie widerstandsfähiger gegen mechanische Beanspruchung.

Oberflächenbeschaffenheit: EING

Die Oberflächenbeschaffenheit einer Leiterplatte ist ein entscheidender Faktor, der ihre Leistung und Zuverlässigkeit beeinflusst. Aufgrund seiner einzigartigen Eigenschaften ist EING bei Herstellern eine beliebte Wahl. Diese Veredelung umfasst einen zweistufigen Prozess: stromlose Vernickelung, gefolgt von einer Tauchvergoldung.

Vorteile von EING:

Lötbarkeit:EING bietet eine flache, ebene Oberfläche, die die Lötbarkeit verbessert und das Anbringen von Komponenten während der Montage erleichtert.

Korrosionsbeständigkeit:Die Goldschicht schützt das darunter liegende Nickel vor Oxidation und gewährleistet so eine langfristige Zuverlässigkeit unter verschiedenen Umgebungsbedingungen.

Ebenheit:Die glatte Oberfläche von EING ist ideal für Fine-Pitch-Komponenten, die in der modernen Elektronik immer häufiger vorkommen.

Kompatibilität:EING ist mit verschiedenen PCB-Materialien kompatibel und kann auf Platinen mit Sacklöchern angewendet werden, wodurch eine nahtlose Integration von Designelementen gewährleistet wird.

Zeitpunkt der Veröffentlichung: 14. Okt. 2024

Zurück