Der Herstellungsprozess von 8-Lagen-Leiterplatten umfasst mehrere wichtige Schritte, die für die erfolgreiche Produktion hochwertiger und zuverlässiger Leiterplatten von entscheidender Bedeutung sind.Vom Entwurfslayout bis zur Endmontage spielt jeder Schritt eine entscheidende Rolle bei der Herstellung einer funktionalen, langlebigen und effizienten Leiterplatte.

Der erste Schritt im 8-Lagen-PCB-Herstellungsprozess ist zunächst Design und Layout.Dazu gehört die Erstellung eines Bauplans der Platine, die Festlegung der Platzierung der Komponenten und die Entscheidung über die Leiterbahnführung. In dieser Phase werden in der Regel Designsoftwaretools wie Altium Designer oder EagleCAD verwendet, um eine digitale Darstellung der Leiterplatte zu erstellen.

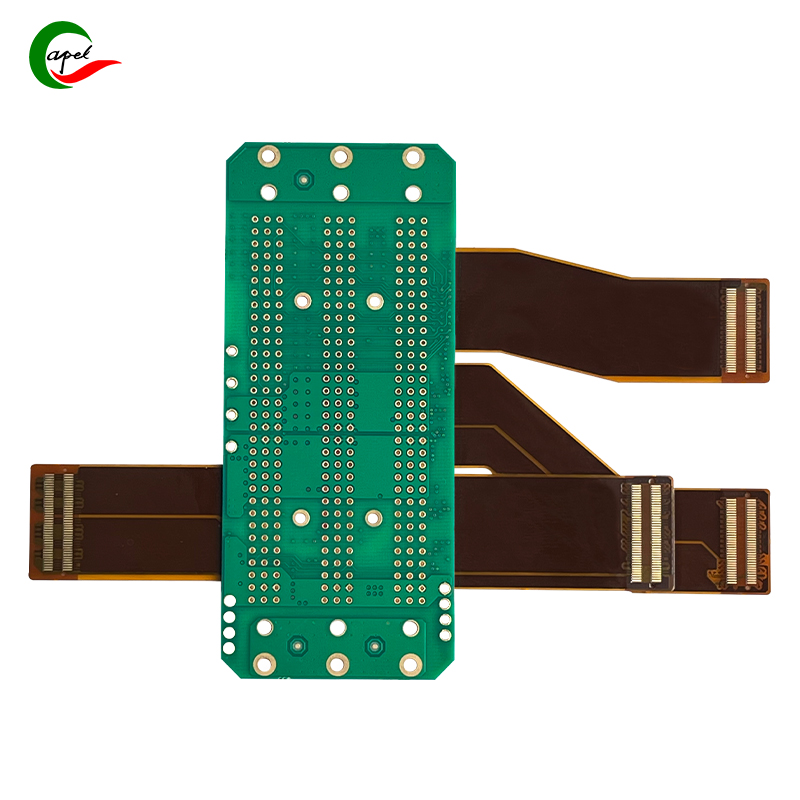

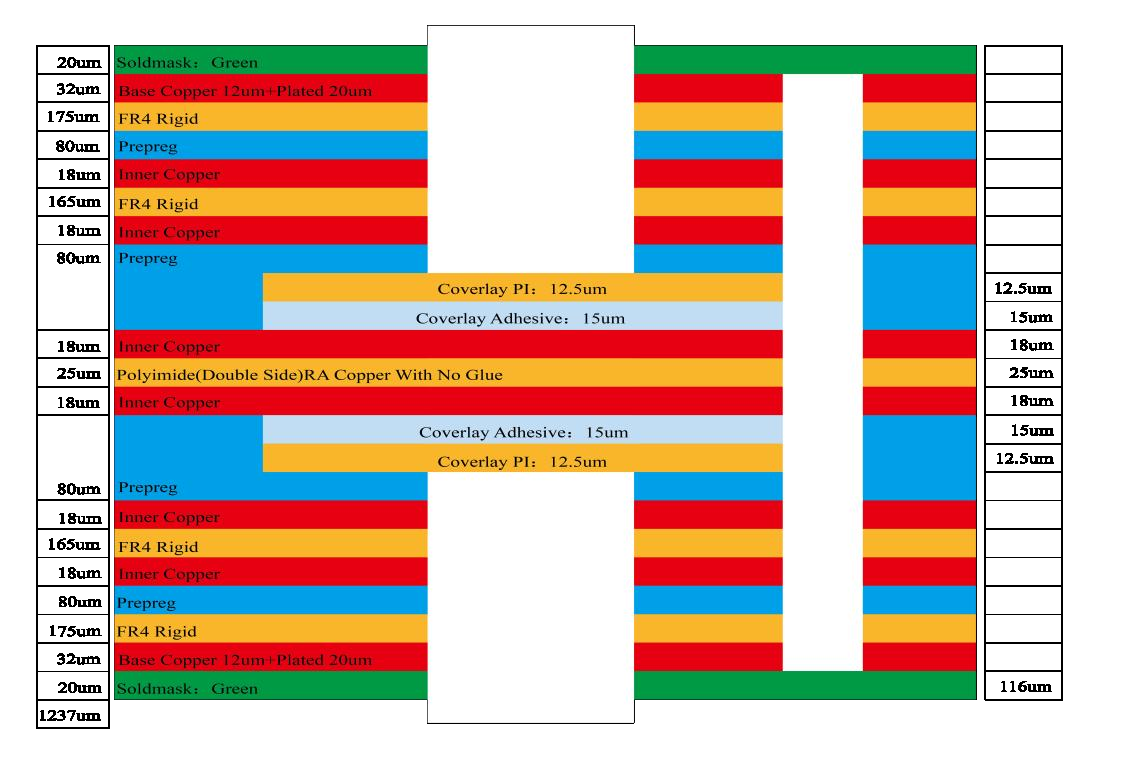

Nachdem der Entwurf abgeschlossen ist, erfolgt im nächsten Schritt die Fertigung der Leiterplatte.Der Herstellungsprozess beginnt mit der Auswahl des am besten geeigneten Substratmaterials, in der Regel glasfaserverstärktem Epoxidharz, bekannt als FR-4. Dieses Material verfügt über eine hervorragende mechanische Festigkeit und isolierende Eigenschaften und eignet sich daher ideal für die Leiterplattenherstellung.

Der Herstellungsprozess umfasst mehrere Teilschritte, darunter Ätzen, Schichtausrichtung und Bohren.Durch Ätzen wird überschüssiges Kupfer vom Substrat entfernt, wodurch Spuren und Pads zurückbleiben. Anschließend wird eine Lagenausrichtung durchgeführt, um die verschiedenen Lagen der Leiterplatte genau zu stapeln. Bei diesem Schritt ist Präzision von entscheidender Bedeutung, um sicherzustellen, dass die Innen- und Außenschichten richtig ausgerichtet sind.

Das Bohren ist ein weiterer wichtiger Schritt im Herstellungsprozess von 8-Lagen-Leiterplatten.Dabei werden präzise Löcher in die Leiterplatte gebohrt, um elektrische Verbindungen zwischen verschiedenen Schichten zu ermöglichen. Diese Löcher, sogenannte Vias, können mit leitfähigem Material gefüllt werden, um Verbindungen zwischen Schichten herzustellen und so die Funktionalität und Zuverlässigkeit der Leiterplatte zu verbessern.

Nachdem der Herstellungsprozess abgeschlossen ist, besteht der nächste Schritt darin, eine Lötmaske und einen Siebdruck zur Bauteilmarkierung aufzubringen.Bei der Lötmaske handelt es sich um eine dünne Schicht aus flüssigem, fotoabbildbarem Polymer, die dazu dient, Kupferleiterbahnen vor Oxidation zu schützen und Lötbrücken während der Montage zu verhindern. Die Siebdruckschicht hingegen liefert eine Beschreibung der Komponente, Referenzbezeichner und andere grundlegende Informationen.

Nach dem Auftragen der Lötstoppmaske und dem Siebdruck durchläuft die Leiterplatte einen Prozess namens Lötpasten-Siebdruck.Bei diesem Schritt wird mithilfe einer Schablone eine dünne Schicht Lotpaste auf die Oberfläche der Leiterplatte aufgetragen. Lotpaste besteht aus Metalllegierungspartikeln, die während des Reflow-Lötprozesses schmelzen und eine starke und zuverlässige elektrische Verbindung zwischen dem Bauteil und der Leiterplatte herstellen.

Nach dem Auftragen der Lotpaste erfolgt die Montage der Bauteile auf der Leiterplatte mithilfe eines Bestückungsautomaten.Diese Maschinen positionieren Komponenten basierend auf Layoutentwürfen präzise in bestimmten Bereichen. Die Komponenten werden mit Lotpaste an Ort und Stelle gehalten und bilden so temporäre mechanische und elektrische Verbindungen.

Der letzte Schritt im Herstellungsprozess der 8-Lagen-Leiterplatte ist das Reflow-Löten.Dabei wird die gesamte Leiterplatte einem kontrollierten Temperaturniveau ausgesetzt, die Lotpaste geschmolzen und die Bauteile dauerhaft mit der Platine verbunden. Der Reflow-Lötprozess gewährleistet eine starke und zuverlässige elektrische Verbindung und vermeidet gleichzeitig Schäden an Bauteilen durch Überhitzung.

Nach Abschluss des Reflow-Lötprozesses wird die Leiterplatte gründlich geprüft und getestet, um ihre Funktionalität und Qualität sicherzustellen.Führen Sie verschiedene Tests wie Sichtprüfungen, elektrische Durchgangsprüfungen und Funktionstests durch, um etwaige Mängel oder Probleme zu identifizieren.

Zusammenfassend lässt sich sagen, dass8-lagiger PCB-Herstellungsprozessumfasst eine Reihe kritischer Schritte, die für die Herstellung einer zuverlässigen und effizienten Platine unerlässlich sind.Vom Design und Layout bis hin zur Fertigung, Montage und Prüfung trägt jeder Schritt zur Gesamtqualität und Funktionalität der Leiterplatte bei. Indem Hersteller diese Schritte präzise und mit Liebe zum Detail befolgen, können sie hochwertige Leiterplatten herstellen, die eine Vielzahl von Anwendungsanforderungen erfüllen.

Zeitpunkt der Veröffentlichung: 26.09.2023

Zurück