In der schnelllebigen Elektronikbranche ist Zeit oft von entscheidender Bedeutung, wenn es darum geht, innovative Produkte auf den Markt zu bringen. Die Herstellung starr-flexibler Leiterplatten (Printed Circuit Board) ist ein besonderer Bereich, in dem eine schnelle Abwicklung von entscheidender Bedeutung ist. Diese fortschrittlichen Leiterplatten vereinen die Vorteile von starren und flexiblen Leiterplatten und sind wegen ihrer Fähigkeit, kompakte Designanforderungen zu erfüllen und rauen Umgebungsbedingungen standzuhalten, beliebt.In diesem Artikel untersuchen wir die verschiedenen Faktoren, die die Kosten für die Herstellung von Starrflex-Leiterplatten mit schneller Bearbeitung beeinflussen.

Erkundung der Grundlagen von Starrflex-Leiterplatten:

Bevor wir uns mit den Kostenaspekten befassen, ist es wichtig, die grundlegenden Eigenschaften von Starrflex-Leiterplatten zu verstehen.

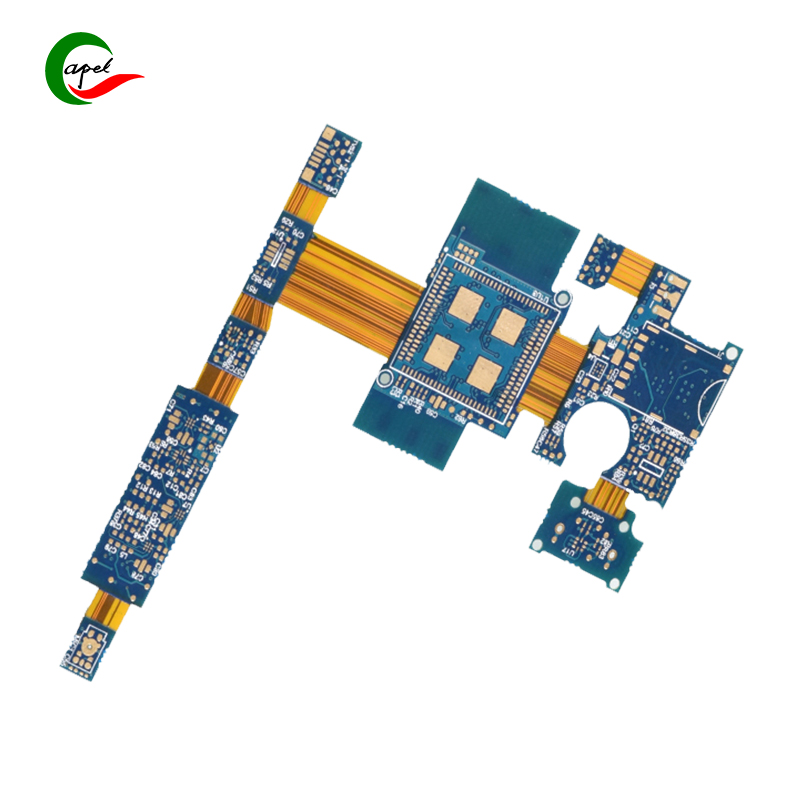

Starrflexible Leiterplatteist eine spezielle Art von Leiterplatte, die in ihrem Aufbau starre und flexible Materialien kombiniert. Sie bestehen aus abwechselnd starren und flexiblen Teilschichten, die durch Leiterbahnen und Durchkontaktierungen miteinander verbunden sind. Diese Kombination ermöglicht es der Leiterplatte, Biegen, Falten und Verdrehen standzuhalten, was eine dreidimensionale Formung und den Einbau in kleine oder unregelmäßig geformte Räume ermöglicht.

Der starre Teil der Platine besteht aus herkömmlichen starren PCB-Materialien wie Glasfaser (FR-4) oder Verbundepoxidharz. Diese Abschnitte bieten strukturelle Unterstützung, Gehäusekomponenten und Verbindungsspuren. Flexible Teile hingegen bestehen meist aus Polyimid oder einem ähnlich flexiblen Material, das wiederholtem Biegen und Biegen standhält, ohne zu brechen oder seine Funktion zu verlieren. Die Leiterbahnen und Durchkontaktierungen, die die Schichten in einer Starrflex-Leiterplatte verbinden, sind ebenfalls flexibel und können aus Kupfer oder anderen leitfähigen Metallen bestehen. Sie sind so konzipiert, dass sie die notwendigen elektrischen Verbindungen zwischen Komponenten und Schichten herstellen und gleichzeitig die Flexibilität und Flexibilität der Platine berücksichtigen.

Im Vergleich zu herkömmlichen starren Leiterplatten bieten Starrflex-Leiterplatten mehrere Vorteile:

Haltbarkeit: Die Kombination aus starren und flexiblen Materialien macht starr-flexible Leiterplatten widerstandsfähiger gegen mechanische Beanspruchung und Vibrationen und verringert so das Risiko von Schäden oder Ausfällen bei Anwendungen mit häufigen Bewegungen oder Stößen.

Platzsparend: Starrflex-Leiterplatten können in kompakte Formen gefaltet oder gebogen werden, wodurch der verfügbare Platz effizienter genutzt wird. Dies ist besonders vorteilhaft für Anwendungen, bei denen Größe und Gewicht entscheidende Faktoren sind.

Zuverlässigkeit: Durch den Wegfall von Steckverbindern und Kabeln bei einem starr-flexiblen PCB-Design wird die Anzahl potenzieller Fehlerquellen reduziert und dadurch die Gesamtzuverlässigkeit verbessert. Die integrierte Struktur verringert außerdem das Risiko von Signalstörungen oder Übertragungsverlusten. Reduziertes Gewicht: Da keine zusätzlichen Steckverbinder, Kabel oder Montageteile mehr erforderlich sind, tragen Starrflex-Leiterplatten dazu bei, das Gesamtgewicht elektronischer Geräte zu reduzieren, was sie ideal für Anwendungen in der Luft- und Raumfahrt, im Automobilbereich und für tragbare Anwendungen macht.

Schlüsselfaktoren, die sich auf die Herstellungskosten von Fast-Turn-Rigid-Flex-Leiterplatten auswirken:

Mehrere Faktoren beeinflussen die Gesamtkosten der Herstellung einer Starrflex-Leiterplatte mit schneller Durchlaufzeit:

Designkomplexität:Die Komplexität des Schaltungsdesigns ist ein wichtiger Faktor, der die Herstellungskosten von Starrflex-Platinen beeinflusst. Komplexere Designs mit mehr Schichten, Verbindungen und Komponenten erfordern detailliertere und präzisere Fertigungsprozesse. Diese Komplexität erhöht den Arbeits- und Zeitaufwand für die Herstellung der Leiterplatte, was zu höheren Kosten führt.

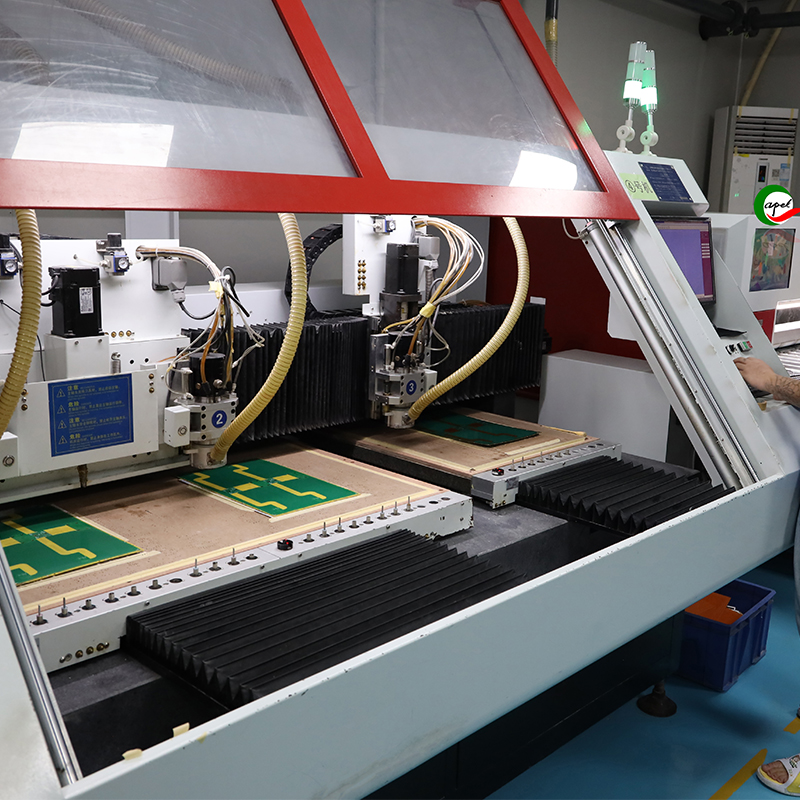

Feinmarkierungen und Leerzeichen:Moderne PCB-Designs erfordern oft engere Toleranzen, kleinere Leiterbahnbreiten und kleinere Leiterbahnabstände, um der zunehmenden Funktionalität und Miniaturisierung Rechnung zu tragen. Diese Spezifikationen erfordern jedoch fortschrittlichere Fertigungstechniken wie hochpräzise Maschinen und Spezialwerkzeuge. Diese Faktoren erhöhen die Herstellungskosten, da sie zusätzliche Investitionen, Fachwissen und Zeit erfordern.

Materialauswahl:Auch die Wahl des Substrats und der Klebematerialien für die starren und flexiblen Teile der Leiterplatte wirkt sich auf die Gesamtherstellungskosten aus. Unterschiedliche Materialien haben unterschiedliche Kosten, einige sind teurer als andere. Beispielsweise kann die Verwendung von Hochleistungsmaterialien wie Polyimid oder Flüssigkristallpolymeren die Haltbarkeit und Flexibilität von Leiterplatten verbessern, aber auch die Herstellungskosten erhöhen.

Herstellungsprozess:Die Ausbeute spielt eine entscheidende Rolle bei den Herstellungskosten von Starrflex-Leiterplatten. Höhere Stückzahlen führen häufig zu Skaleneffekten, da die Fixkosten für die Einrichtung eines Herstellungsprozesses auf mehr Einheiten verteilt werden können, wodurch die Stückkosten sinken. Umgekehrt kann die Herstellung von Kleinserien oder Prototypen teurer sein, da sich die Fixkosten auf eine geringere Stückzahl verteilen.

Die für Leiterplatten erforderliche Durchlaufzeit ist ein weiterer wichtiger Faktor, der sich auf die Herstellungskosten auswirkt.Schnelle Durchlaufzeiten erfordern häufig beschleunigte Herstellungsprozesse, mehr Arbeitsaufwand und optimierte Produktionspläne. Diese Faktoren können zu zusätzlichen Kosten führen, einschließlich Überstunden für Mitarbeiter und beschleunigter Kosten für Materialien oder Dienstleistungen.

Qualitätsstandards und Tests:Die Erfüllung bestimmter Qualitätsstandards (z. B. IPC-A-600 Level 3) erfordert möglicherweise zusätzliche Test- und Inspektionsschritte während des Herstellungsprozesses. Diese Qualitätssicherungsmaßnahmen verursachen zusätzliche Kosten, da sie zusätzliche Ausrüstung, Arbeit und Zeit erfordern. Darüber hinaus können spezielle Testanforderungen, wie z. B. Umweltbelastungstests, Impedanztests oder Burn-In-Tests, den Herstellungsprozess komplexer und teurer machen.

Zusätzliche Kostenüberlegungen bei der Herstellung von schnelldrehbaren starren flexiblen Leiterplatten:

Zusätzlich zu den oben genannten Hauptfaktoren müssen bei der Herstellung von Starrflex-Produkten mit schneller Abwicklung noch weitere Kostenfaktoren berücksichtigt werden

Leiterplatten:

Ingenieur- und Designdienstleistungen:Das PCB-Prototyping ist ein wichtiger Schritt im schnellen Herstellungsprozess von Starrflex-Leiterplatten. Die Komplexität des Schaltungsdesigns und das für die Entwicklung des Designs erforderliche Fachwissen wirken sich auf die Kosten für Engineering- und Designdienstleistungen aus. Hochkomplexe Designs erfordern möglicherweise mehr Spezialwissen und Erfahrung, was die Kosten dieser Dienstleistungen erhöht.

Design-Iterationen:Während der Entwurfsphase können mehrere Iterationen oder Überarbeitungen erforderlich sein, um die Funktionalität und Leistung des Starrflex-Boards sicherzustellen. Jede Entwurfsiteration erfordert zusätzliche Zeit und Ressourcen, was die gesamten Herstellungskosten erhöht. Die Minimierung von Designrevisionen durch gründliche Tests und Zusammenarbeit mit dem Designteam kann dazu beitragen, diese Kosten zu senken.

Komponentenbeschaffung:Die Beschaffung spezifischer elektronischer Komponenten für Starrflex-Platinen wirkt sich auf die Herstellungskosten aus. Die Kosten einer Komponente können je nach Faktoren wie Komplexität, Verfügbarkeit und benötigter Menge variieren. In einigen Fällen sind möglicherweise spezielle oder kundenspezifische Teile erforderlich, die teurer sein und die Herstellungskosten erhöhen können.

Komponentenverfügbarkeit:Verfügbarkeit und Lieferzeiten bestimmter Komponenten beeinflussen, wie schnell eine Leiterplatte hergestellt werden kann. Wenn bestimmte Komponenten stark nachgefragt werden oder aufgrund von Knappheit lange Vorlaufzeiten haben, kann dies den Herstellungsprozess verzögern und möglicherweise die Kosten erhöhen. Bei der Planung von Fertigungsplänen und -budgets ist es wichtig, die Komponentenverfügbarkeit zu berücksichtigen.

Montagekomplexität:Die Komplexität der Montage und des Lötens von Bauteilen auf Starrflex-Leiterplatten wirkt sich auch auf die Herstellungskosten aus. Fine-Pitch-Komponenten und fortschrittliche Montagetechniken erfordern zusätzliche Zeit und Fachkräfte. Dies kann die gesamten Herstellungskosten erhöhen, wenn für die Montage spezielle Ausrüstung oder Fachwissen erforderlich ist. Durch die Minimierung der Designkomplexität und die Vereinfachung des Montageprozesses können diese Kosten gesenkt werden.

Oberflächenbeschaffenheit:Die Wahl der Leiterplattenoberflächenbeschaffenheit wirkt sich auch auf die Herstellungskosten aus. Unterschiedliche Oberflächenbehandlungen wie ENIG (Electroless Nickel Immersion Gold) oder HASL (Hot Air Solder Leveling) sind mit unterschiedlichen Kosten verbunden. Faktoren wie Materialkosten, Ausrüstungsanforderungen und Arbeitsaufwand können sich auf die Gesamtkosten der gewählten Oberflächenveredelung auswirken. Diese Kosten müssen bei der Auswahl der richtigen Oberflächenbeschaffenheit für eine Starrflex-Leiterplatte berücksichtigt werden.

Die Berücksichtigung dieser zusätzlichen Kostenfaktoren bei der Herstellung von Starrflex-Leiterplatten mit schneller Durchlaufzeit ist für eine effiziente Budgetierung und Entscheidungsfindung von entscheidender Bedeutung. Durch das Verständnis dieser Faktoren können Hersteller ihre Designentscheidungen, Komponentenbeschaffung, Montageprozesse und Oberflächenbeschaffenheit für eine kostengünstige Produktion ohne Qualitätseinbußen optimieren.

Bei der Herstellung von schnelldrehbaren starr-flexiblen Leiterplatten spielen mehrere Faktoren eine Rolle, die sich auf die Kosten des gesamten Produktionsprozesses auswirken.Designkomplexität, Materialauswahl, Herstellungsprozesse, Qualitätsstandards, Ingenieurdienstleistungen, Komponentenbeschaffung und Montagekomplexität spielen alle eine entscheidende Rolle bei der Bestimmung der Endkosten. Um die Kosten für die Herstellung einer Starrflex-Leiterplatte mit schneller Durchlaufzeit genau abzuschätzen, ist es wichtig, alle diese Faktoren zu berücksichtigen und einen erfahrenen Leiterplattenhersteller zu konsultieren, der eine maßgeschneiderte Lösung anbieten und dabei Zeit-, Qualitäts- und Budgetanforderungen in Einklang bringen kann. Durch das Verständnis dieser Kostentreiber können Unternehmen fundierte Entscheidungen treffen, um ihre Herstellungsprozesse zu optimieren und hochmoderne Produkte effizient auf den Markt zu bringen.

Shenzhen Capel Technology Co., Ltd. gründete 2009 seine eigene Fabrik für starre flexible Leiterplatten und ist ein professioneller Hersteller flexibler starrer Leiterplatten. Mit 15 Jahren umfassender Projekterfahrung, strengen Prozessabläufen, hervorragenden technischen Fähigkeiten, fortschrittlicher Automatisierungsausrüstung und einem umfassenden Qualitätskontrollsystem verfügt Capel über ein professionelles Expertenteam, um Kunden weltweit hochpräzise, hochwertige 1-32-lagige starre Flexfolien zu liefern Platine, HDI-Rigid-Flex-Leiterplatte, Herstellung von Starr-Flex-Leiterplatten, Starr-Flex-Leiterplattenbestückung, Schnelldreh-Starrflex-Leiterplatte, Schnelldreh-Leiterplatten-Prototypen. Unsere reaktionsschnellen technischen Vor- und Nachverkaufsdienste sowie die pünktliche Lieferung ermöglichen es unseren Kunden, den Markt schnell zu erobern Möglichkeiten für ihre Projekte.

Zeitpunkt der Veröffentlichung: 29. August 2023

Zurück