Diese Fallstudie befasst sich mit den komplizierten Details eines 12-schichtigen FPC (Flexible Printed Circuit) und seiner Anwendung in medizinischen Defibrillatoren. Der Schwerpunkt liegt auf den technischen Spezifikationen, Herstellungsprozessen und der Bedeutung flexibler Leiterplatten in der Gesundheitsbranche.

Einleitung: Die Rolle vonflexible Leiterplatten in der Medizintechnik

Im sich ständig weiterentwickelnden Bereich der Medizintechnik wächst die Nachfrage nach innovativen und zuverlässigen Lösungen immer weiter. Als Schlüsselkomponente medizinischer Geräte spielen flexible Leiterplatten eine Schlüsselrolle bei der Gewährleistung der Effizienz und Funktionalität lebensrettender Geräte. In dieser Fallstudie werden wir uns mit den komplizierten Details eines 12-schichtigen FPC (Flexible Printed Circuit) und seiner Anwendung in medizinischen Defibrillatoren befassen. Dieser Artikel konzentriert sich auf die technischen Spezifikationen, Herstellungsprozesse und die Bedeutung flexibler Leiterplatten im medizinischen Bereich und zielt darauf ab, die entscheidende Rolle dieser fortschrittlichen elektronischen Komponenten in der Gesundheitsbranche vollständig zu verstehen.

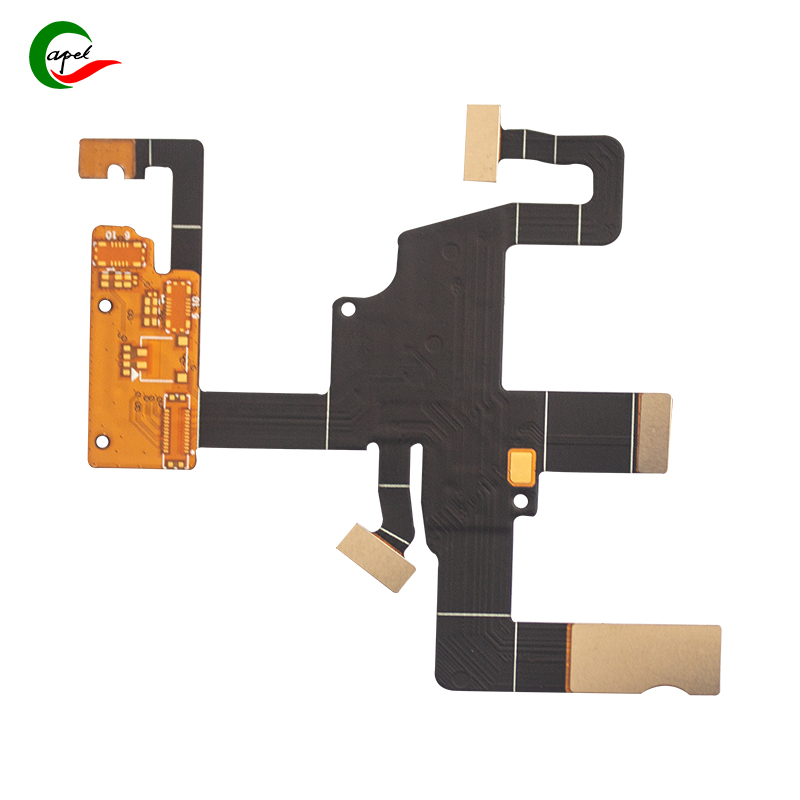

Entdecken Sie die flexible 12-lagige FPC-Leiterplatte

Die flexible 12-lagige FPC-Leiterplatte stellt einen fortschrittlichen Fortschritt in der Elektroniktechnik dar. Als wichtige Komponenten bei der Herstellung medizinischer Geräte sind diese Leiterplatten auf ein hohes Maß an Präzision, Zuverlässigkeit und Haltbarkeit ausgelegt. Die komplexe Schichtung von 12 FPCs ermöglicht komplexe Schaltungsdesigns und eine dichte Komponentenintegration und ist somit ideal für Anwendungen, die kompakte und leistungsstarke elektronische Komponenten erfordern.

Technische Spezifikationen und ihre Bedeutung für medizinische Defibrillatoranwendungen

Für die technischen Spezifikationen von 12-Schicht-FPC ist Genauigkeit entscheidend. Für eine bestimmte Anwendung eines medizinischen Defibrillators müssen mehrere Schlüsselparameter sorgfältig definiert werden, um eine optimale Leistung sicherzustellen. Zu den wichtigsten technischen Spezifikationen gehören:

1. Linienbreite und Linienabstand: Die Linienbreite und der Linienabstand von FPC spielen eine wichtige Rolle bei der Bestimmung der elektrischen Leistung und Signalintegrität. In diesem Fall ermöglicht die Angabe einer Linienbreite von 0,075 mm und eines Linienabstands von 0,06 mm eine komplexe Verlegung von Hochfrequenzsignalen und Verteilungsleitungen.

2. Platinenstärke: Die Platinenstärke von 0,4 mm unterstreicht die Anforderungen an ein kompaktes und platzsparendes Elektronikdesign. Der schlanke Formfaktor des FPC ermöglicht eine nahtlose Integration in die begrenzten Platzverhältnisse medizinischer Geräte.

3. Mindestöffnung: Die Mindestöffnung von FPC beträgt 0,1 mm, was ein präzises und zuverlässiges Schweißen von oberflächenmontierten Komponenten gewährleistet und zur Verbesserung der Gesamtstabilität der Komponente beiträgt.

4. Kupferdicke: Die angegebene Kupferdicke beträgt 12 µm, was die Notwendigkeit einer effizienten Wärmeableitung und -leitung unterstreicht, die für den zuverlässigen Betrieb des Defibrillators von entscheidender Bedeutung ist.

5. Steifigkeit: Die Verwendung von Stahlplatten sorgt für die nötige Steifigkeit für FPC und gewährleistet strukturelle Integrität und Elastizität, um mechanischer Beanspruchung, Vibration und Biegung standzuhalten.

6. Oberflächenbehandlung: Die Oberflächenbehandlung mit Immersionsgold weist eine hervorragende Korrosionsbeständigkeit, Schweißbarkeit und elektrische Leistung auf, was für die langfristige Zuverlässigkeit von FPC in medizinischen Umgebungen von entscheidender Bedeutung ist.

Fertigungskompetenz: Qualität und Präzision sicherstellen

Die Herstellung von 12-lagigem FPC ist ein hochkomplexer und spezialisierter Prozess, der fortschrittliche Fertigungsfähigkeiten und Fachwissen erfordert. Unser hochqualifiziertes Ingenieursteam verfügt über mehr als 16 Jahre Erfahrung in der Herstellung flexibler medizinischer Leiterplatten und nutzt modernste Technologie, um die höchste FPC-Qualität für kritische medizinische Anwendungen sicherzustellen. Der Herstellungsprozess umfasst mehrere wichtige Phasen, darunter:

1. Design und Layout: Nutzen Sie modernste PCB-Designsoftware, um komplexe Schaltkreise und Komponentenlayouts sorgfältig zu entwerfen, um den strengen Anforderungen medizinischer Defibrillatoranwendungen gerecht zu werden. Der 12-Lagen-Stapel wurde sorgfältig optimiert, um die erforderliche elektrische Leistung und Signalintegrität zu erreichen.

2. Materialauswahl: Die Auswahl hochwertiger und zuverlässiger Materialien ist ein grundlegender Aspekt der FPC-Produktion. Fortschrittliche Substrat-, Kupferfolien- und Oberflächenbehandlungsmaterialien werden so ausgewählt, dass sie den Standards der medizinischen Industrie entsprechen und eine langfristige Zuverlässigkeit gewährleisten.

3. Präzises Ätzen und Laminieren: Komplexe Muster und Leiterbahnen werden präzise auf das flexible Substrat geätzt, wodurch eine überragende Maßgenauigkeit und Ausrichtung erhalten bleibt. Der Laminierungsprozess umfasst das Verbinden mehrerer Schichten flexibler Materialien und muss sorgfältig kontrolliert werden, um Gleichmäßigkeit und strukturelle Integrität zu erreichen.

4. Präzisionsbohren und -beschichten: Das Bohren winziger Löcher und Durchkontaktierungen mit einem Mindestdurchmesser von 0,1 mm erfordert hochpräzise Ausrüstung und Fachwissen. Der anschließende Verkupferungsprozess sorgt für zuverlässige elektrische Verbindungen innerhalb der mehrschichtigen FPC-Struktur.

5. Präzise Bildgebung und Oberflächenbehandlung: Die Anwendung der Immersionsgold-Oberflächenbehandlung erfordert eine präzise Bildgebungstechnologie, um eine konsistente Abdeckung und Gleichmäßigkeit sicherzustellen. Dieser entscheidende Schritt verbessert die Korrosionsbeständigkeit, Lötbarkeit und elektrische Leistung des FPC.

Die Bedeutung von 12-lagigem FPC in medizinischen Defibrillatoranwendungen

Der Einsatz von 12-lagigem FPC in medizinischen Defibrillatoren unterstreicht seine entscheidende Rolle bei der Gewährleistung eines reibungslosen Betriebs und der Zuverlässigkeit lebensrettender medizinischer Geräte. Der kompakte Formfaktor, die hohe Integrationsdichte und die starke elektrische Leistung von FPC tragen dazu bei, die strengen Anforderungen der Medizinbranche zu erfüllen. Zu den spezifischen Eigenschaften, die 12-lagiges FPC ideal für Defibrillatoranwendungen machen, gehören:

1. Kompaktes und platzsparendes Design: Das schlanke Profil und die Flexibilität des FPC ermöglichen eine nahtlose Integration in den begrenzten Raum eines medizinischen Defibrillators. Dieses kompakte Design trägt dazu bei, ein tragbares und benutzerfreundliches medizinisches Gerät zu schaffen.

2. Hochdichte Integration: FPC verfügt über 12 Schichten komplexer Schaltkreise, die eine dichte Integration von Komponenten ermöglichen und es dem Defibrillator ermöglichen, erweiterte Merkmale und Funktionen zu integrieren und gleichzeitig einen kleinen Formfaktor beizubehalten.

3. Starke elektrische Leistung: Das präzise Design und die Herstellung von FPC gewährleisten eine zuverlässige Signalintegrität und elektrische Leistung, die für eine genaue Energieabgabe während der Defibrillation von entscheidender Bedeutung sind.

4. Haltbarkeit und Zuverlässigkeit: Die Verwendung hochwertiger Materialien, die Oberflächenbehandlung mit Immergold und die Stahlplattenverstärkung verleihen dem FPC eine hervorragende Haltbarkeit und gewährleisten eine langfristige Zuverlässigkeit in rauen medizinischen Umgebungen.

Medizinischer flexibler PCB-Herstellungsprozess für Defibrillatoren

Fazit: Fortschritte bei flexiblen Leiterplatten und Innovationen im Gesundheitswesen

Zusammenfassend zeigt die Fallstudie einer 12-lagigen FPC in einem medizinischen Defibrillator die integrale Rolle fortschrittlicher flexibler Leiterplatten in der Gesundheitsbranche. Die sorgfältige Beachtung technischer Spezifikationen, präziser Herstellungsprozesse und der Bedeutung von FPCs in kritischen medizinischen Anwendungen unterstreicht das komplexe Zusammenspiel zwischen Elektrotechnik und Gesundheitstechnologie. Mit einem unerschütterlichen Engagement für Qualität, Zuverlässigkeit und Innovation stellt der Einsatz von 12-lagigem FPC den neuesten Fortschritt dar, der die Entwicklung medizinischer Geräte vorantreibt. Da die Nachfrage nach kompakten, leistungsstarken und zuverlässigen elektronischen Lösungen weiter steigt, spielen flexible Leiterplatten weiterhin eine entscheidende Rolle bei der Verbesserung der Medizintechnik und prägen die Zukunft der Innovationen im Gesundheitswesen.

Kontaktieren Sie uns noch heute, um mehr zu erfahren

Seit über 16 Jahren sind wir führend bei der Bereitstellung hochwertiger flexibler Leiterplattenlösungen für die Medizinbranche. Unser unerschütterliches Engagement für Präzision, Qualität und Innovation hat unsere Position als vertrauenswürdiger Partner in der Herstellung medizinischer Geräte gefestigt. Wenn Sie auf der Suche nach fortschrittlichen flexiblen PCB-Lösungen sind, die auf die besonderen Anforderungen medizinischer Anwendungen zugeschnitten sind, steht Ihnen unser erfahrenes Team gerne zur Seite. Kontaktieren Sie uns noch heute, um mehr über unsere Fähigkeiten und unser technisches Fachwissen zu erfahren und darüber, wie wir Ihre medizinischen Gerätedesigns mit hochmodernen flexiblen PCB-Lösungen verbessern können.

Da sich die Medizintechnikbranche kontinuierlich weiterentwickelt, ist mit einem steigenden Bedarf an innovativen und zuverlässigen Lösungen zu rechnen. In der in diesem Artikel untersuchten Fallstudie werden die komplizierten Details eines 12-schichtigen FPC (Flexible Printed Circuit) und seine Anwendung in einem medizinischen Defibrillator analysiert. Dieser Artikel konzentriert sich auf die technischen Spezifikationen, Herstellungsprozesse und die Bedeutung flexibler Leiterplatten im medizinischen Bereich und zielt darauf ab, die entscheidende Rolle dieser fortschrittlichen elektronischen Komponenten in der Gesundheitsbranche vollständig zu verstehen.

Dieser Artikel basiert auf Capels 16 Jahren umfangreicher Berufserfahrung im Bereich der Herstellung flexibler medizinischer Leiterplatten. Unser Ziel ist es, wertvolle Erkenntnisse über die entscheidende Rolle flexibler Leiterplatten in der sich entwickelnden Medizintechniklandschaft zu liefern, und wir sind weiterhin bestrebt, der Medizinbranche erstklassige flexible Leiterplattenlösungen anzubieten.

Zeitpunkt der Veröffentlichung: 01.03.2024

Zurück