In diesem Artikel wird der Prototyping- und Herstellungsprozess von untersuchtMedizinische flexible Leiterplattenund beleuchtet erfolgreiche Fallstudien aus der Medizinbranche. Erfahren Sie mehr über die komplexen Herausforderungen und innovativen Lösungen, mit denen erfahrene Ingenieure für flexible Leiterplatten konfrontiert sind, und gewinnen Sie Einblick in die entscheidende Rolle von Prototyping, Materialauswahl und ISO 13485-Konformität bei der Bereitstellung zuverlässiger elektronischer Lösungen für medizinische Anwendungen.

Einführung: Medizinische flexible Leiterplatten in der Gesundheitsbranche

Flexible Leiterplatten (PCBs) spielen eine wichtige Rolle in der Medizinbranche, wo anspruchsvolle Anwendungen fortschrittliche und zuverlässige elektronische Lösungen erfordern. Als Ingenieur für flexible Leiterplatten mit über 15 Jahren Erfahrung in der Herstellung flexibler medizinischer Leiterplatten bin ich vielen branchenspezifischen Herausforderungen begegnet und habe sie gelöst. In diesem Artikel tauchen wir tief in den Prototyping- und Herstellungsprozess für medizinische flexible Leiterplatten ein und präsentieren eine erfolgreiche Fallstudie, die zeigt, wie unser Team eine spezifische Herausforderung für einen Kunden in der Medizinbranche gelöst hat.

Prototyping-Prozess: Design, Tests und Zusammenarbeit mit Kunden

Die Prototyping-Phase ist bei der Entwicklung medizinischer flexibler Leiterplatten von entscheidender Bedeutung, da sie es ermöglicht, das Design gründlich zu testen und zu verfeinern, bevor es in die Massenproduktion geht. Unser Team nutzt fortschrittliche CAD- und CAM-Software, um zunächst detaillierte Schaltpläne und Layouts flexibler PCB-Designs zu erstellen. Dieser Prozess erfordert eine enge Zusammenarbeit mit dem Kunden, um sicherzustellen, dass das Design die spezifischen Anforderungen der medizinischen Anwendung erfüllt, wie etwa Größenbeschränkungen, Signalintegrität und Biokompatibilität.

Fallstudie: Bewältigung von Größenbeschränkungen und Biokompatibilität

Berücksichtigung von Dimensionsbeschränkungen und Biokompatibilität

Unser Kunde, ein führender Hersteller medizinischer Geräte, kam mit einem anspruchsvollen Projekt auf uns zu, das eine miniaturisierte flexible Leiterplatte für implantierbare medizinische Geräte erforderte. Die größte Sorge der Kunden sind die Größenbeschränkungen des Geräts, da es auf begrenztem Raum installiert werden muss und gleichzeitig fortschrittliche Sensortechnologie und drahtlose Konnektivität integrieren muss. Darüber hinaus ist die Biokompatibilität des Geräts eine entscheidende Voraussetzung, da es in direktem Kontakt mit Körperflüssigkeiten und -geweben steht.

Um diese Herausforderungen anzugehen, startete unser Team einen umfassenden Prototyping-Prozess und nutzte dabei unser Fachwissen in den Bereichen Miniaturisierung und biokompatible Materialien. In der ersten Phase wurde eine gründliche Machbarkeitsstudie durchgeführt, um die technische Machbarkeit der Integration der erforderlichen Komponenten in den begrenzten Raum zu beurteilen. Dies erfordert eine enge Zusammenarbeit mit dem Engineering-Team des Kunden, um die funktionalen Anforderungen und Leistungserwartungen zu verstehen.

Mithilfe fortschrittlicher 3D-Modellierungs- und Simulationstools haben wir das flexible PCB-Layout iterativ optimiert, um Komponenten unterzubringen und gleichzeitig die elektrische Integrität und Signalisolierung sicherzustellen. Darüber hinaus verwenden wir spezielle biokompatible Materialien wie Klebstoffe und Beschichtungen in medizinischer Qualität, um das Risiko von Gewebereizungen und Korrosion in implantierbaren Geräten zu verringern.

Herstellungsprozess für medizinische flexible Leiterplatten: Präzision und Compliance

Sobald in der Prototyping-Phase ein erfolgreicher Entwurf entstanden ist, beginnt der Herstellungsprozess mit Präzision und Liebe zum Detail. Bei medizinischen flexiblen Leiterplatten ist die Auswahl der Materialien und Herstellungstechniken von entscheidender Bedeutung, um Zuverlässigkeit, Stabilität und Einhaltung von Branchenvorschriften wie ISO 13485 für medizinische Geräte sicherzustellen.

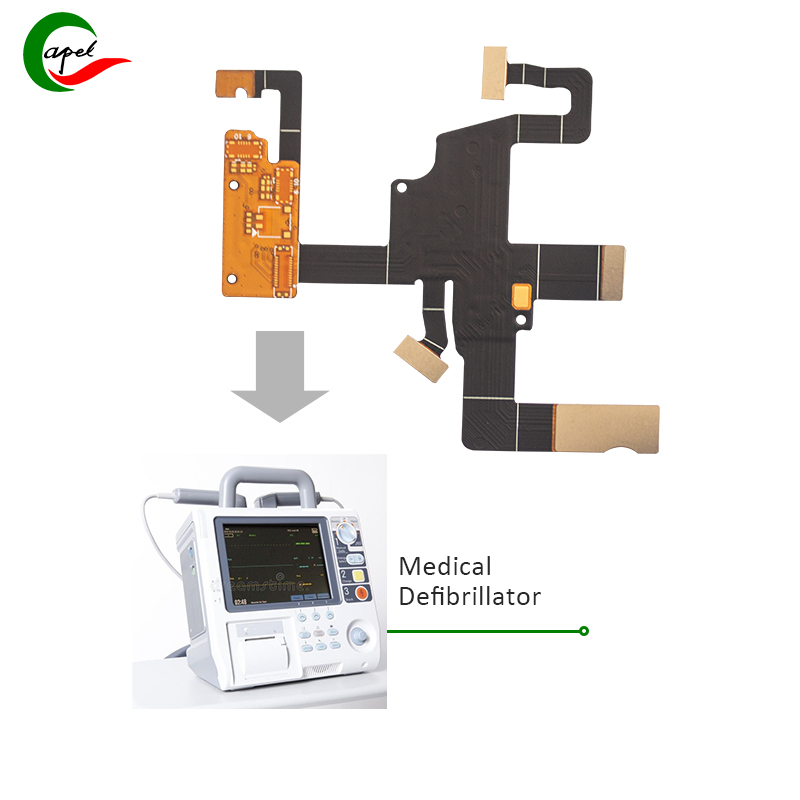

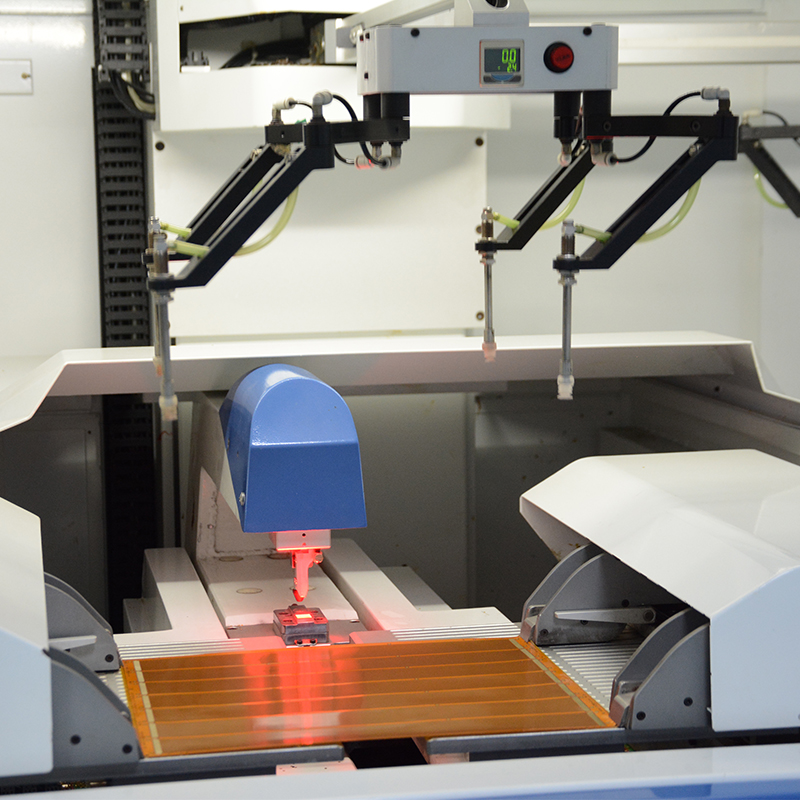

Unsere hochmoderne Produktionsanlage ist mit hochmoderner Ausrüstung ausgestattet, die speziell auf die Herstellung von medizinischen flexiblen Leiterplatten zugeschnitten ist. Dazu gehören Präzisions-Laserschneidsysteme für komplexe Flex-Schaltungsmuster, Laminierungsprozesse in kontrollierten Umgebungen, die die Einheitlichkeit und Integrität mehrschichtiger Flex-Leiterplatten gewährleisten, sowie strenge Qualitätskontrollmaßnahmen in jeder Produktionsphase.

Fallstudie: ISO 13485-Konformität und Materialauswahl

ISO 13485-Konformität und Materialauswahl Bei einem Projekt für implantierbare medizinische Geräte betonte der Kunde die Bedeutung der Einhaltung strenger regulatorischer Standards, insbesondere ISO 13485, um die Qualität und Sicherheit der hergestellten flexiblen Leiterplatten sicherzustellen. Unser Team arbeitet eng mit Kunden zusammen, um die Standards für die Materialauswahl, Prozessvalidierung und Dokumentation zu definieren, die für die ISO 13485-Zertifizierung erforderlich sind.

Um dieser Herausforderung zu begegnen, haben wir eine eingehende Analyse konformer Materialien durchgeführt, die für implantierbare medizinische Geräte geeignet sind, und dabei Faktoren wie Biokompatibilität, chemische Beständigkeit und Zuverlässigkeit in langfristigen Implantationsszenarien berücksichtigt. Dazu gehört die Beschaffung spezieller Substrate und Klebstoffe, die kundenspezifische Anforderungen erfüllen und gleichzeitig den ISO 13485-Standards entsprechen.

Darüber hinaus sind unsere Herstellungsprozesse so angepasst, dass sie strenge Qualitätskontrollkontrollpunkte wie automatisierte optische Inspektion (AOI) und elektrische Tests umfassen, um sicherzustellen, dass jede flexible Leiterplatte die erforderlichen gesetzlichen und Leistungsstandards erfüllt. Durch die enge Zusammenarbeit mit den Qualitätssicherungsteams der Kunden wird die für die ISO 13485-Konformität erforderliche Überprüfung und Dokumentation zusätzlich erleichtert.

Medizinischer flexibler PCB-Prototyping- und Herstellungsprozess

Fazit: Weiterentwicklung medizinischer flexibler PCB-Lösungen

Der erfolgreiche Abschluss des Projekts für miniaturisierte implantierbare medizinische Geräte unterstreicht die entscheidende Rolle von Prototyping und Fertigungsqualität bei der Lösung branchenspezifischer Herausforderungen im Bereich medizinischer flexibler Leiterplatten. Als flexibler PCB-Ingenieur mit umfangreicher Erfahrung bin ich fest davon überzeugt, dass eine Kombination aus technischem Fachwissen, kooperativem Kundenengagement und Einhaltung von Industriestandards entscheidend für die Bereitstellung zuverlässiger und innovativer Lösungen in der Medizinbranche ist.

Zusammenfassend lässt sich sagen, dass, wie unsere erfolgreiche Fallstudie zeigt, der Prototyping- und Herstellungsprozess medizinischer flexibler Leiterplatten ein ausgeprägtes Verständnis der einzigartigen Herausforderungen des medizinischen Bereichs erfordert. Das unermüdliche Streben nach Exzellenz in Design, Materialauswahl und Herstellungsverfahren ist entscheidend für die Gewährleistung der Zuverlässigkeit und Leistung flexibler Leiterplatten für kritische medizinische Anwendungen.

Durch die Weitergabe dieser Fallstudie und Einblicke in den Prototyping- und Herstellungsprozess ist es unser Ziel, weitere Innovationen und Zusammenarbeit innerhalb der Branche für medizinische flexible Leiterplatten anzuregen und die Weiterentwicklung elektronischer Lösungen voranzutreiben, die zur Verbesserung der Ergebnisse im Gesundheitswesen beitragen können.

Als erfahrener Fachmann auf dem Gebiet medizinischer flexibler Leiterplatten setze ich mich dafür ein, weiterhin branchenspezifische Herausforderungen zu lösen und zur Entwicklung elektronischer Lösungen beizutragen, die die Patientenversorgung und Medizintechnik verbessern.

Zeitpunkt der Veröffentlichung: 28. Februar 2024

Zurück