Die Starr-Flex-Leiterplattenbestückung ist eine innovative und vielseitige Technologie, die die Vorteile starrer und flexibler Leiterplatten (PCBs) vereint. Ziel dieses Artikels ist es, einen umfassenden Leitfaden zur Starr-Flex-Leiterplattenmontage bereitzustellen und deren Herstellungsprozess, Designüberlegungen, Anwendungen und Vorteile hervorzuheben.

Inhaltsverzeichnis:

Was ist eine Starr-Flex-Platinenmontage?

Herstellungsverfahren für starr-flexible Leiterplatten

Wichtige Designüberlegungen für starr-flexible Leiterplatten

Vorteile von Starrflex-Boards

Häufige Anwendungen der Starr-Flex-Leiterplattenmontage

Tipps für eine erfolgreiche Starr-Flex-Leiterplattenmontage

Herausforderungen und Einschränkungen bei der Starr-Flex-Leiterplattenmontage

Abschließend

Was ist eine Starr-Flex-Platinenmontage?

Bei der Rigid-Flex-Leiterplattenmontage werden starre und flexible Leiterplatten in einer Einheit integriert. Es ermöglicht die kompakte und effiziente Erstellung komplexer dreidimensionaler (3D) Schaltkreise. Der starre Teil sorgt für Stabilität und Halt, während der flexible Teil Biegen und Drehen ermöglicht.

Herstellungsprozess der Rigid-Flex-Plattenbaugruppe:

Der Herstellungsprozess für die Starr-Flex-Leiterplattenmontage umfasst typischerweise mehrere Schritte. Dazu gehören PCB-Design, Materialauswahl, Schaltungsherstellung, Komponentenmontage, Prüfung und Endkontrolle. Verwenden Sie spezielle Geräte und Techniken, um eine zuverlässige Verbindung zwischen starren und flexiblen Teilen sicherzustellen.

Der erste Schritt besteht darin, das PCB-Layout zu entwerfen.Dazu gehört die Bestimmung der Platzierung von Komponenten und Leiterbahnen sowohl auf starren als auch auf flexiblen Teilen der Platine.

Materialauswahl:Die Auswahl des richtigen Materials ist entscheidend für die Zuverlässigkeit und Flexibilität der Platine. Dazu gehört die Wahl zwischen starren Substraten wie FR4 und flexiblen Materialien wie Polyimid oder Polyester.

Schaltungsherstellung:Der PCB-Herstellungsprozess umfasst mehrere Schritte, darunter Reinigen, Aufbringen von Kupferschichten, Ätzen zur Erstellung von Leiterbahnen, Anbringen einer Lötmaske und Siebdruck zur Komponentenidentifizierung. Der Vorgang wird für die starren und flexiblen Teile der Platine getrennt durchgeführt.

Komponentenmontage:Anschließend werden die Komponenten mithilfe der Surface Mount Technology (SMT) oder der Through Hole Technology (THT) auf den starren und flexiblen Abschnitten der Platine montiert. Dabei wird besonders darauf geachtet, dass die Komponenten sowohl auf starren als auch auf flexiblen Bauteilen richtig und sicher platziert werden.

Verklebung:Der Klebeprozess ist entscheidend, um eine zuverlässige Verbindung zwischen den starren und flexiblen Teilen der Platine zu gewährleisten. Verwenden Sie Klebstoffe, Hitze und Druck, um die Teile fest miteinander zu verbinden. Zu diesem Zweck werden spezielle Geräte und Techniken eingesetzt, beispielsweise der Einsatz von Laminatoren oder eine kontrollierte Erwärmung.

Testen:Nach der Montage werden die Platinen gründlich getestet, um Funktionalität und Zuverlässigkeit sicherzustellen. Dazu gehören elektrische Tests, Funktionstests und möglicherweise Umwelttests, um die Leistung der Starrflexplatine unter verschiedenen Bedingungen zu überprüfen.

Endkontrolle:Eine Endkontrolle wird durchgeführt, um die Qualität der Baugruppe zu überprüfen und sicherzustellen, dass das fertige Produkt keine Mängel oder Probleme aufweist. Dieser Schritt umfasst eine Sichtprüfung, Maßmessungen und alle anderen für die Anwendung erforderlichen Tests.

Wichtige Designüberlegungen für Starrflex-Leiterplatten:

Das Entwerfen einer Starrflex-Leiterplatte erfordert eine sorgfältige Berücksichtigung verschiedener Faktoren wie Biegeradius, Schichtaufbau, Platzierung des flexiblen Bereichs und Platzierung der Komponenten. Richtige Designtechniken gewährleisten optimale Funktionalität und Zuverlässigkeit des Endprodukts.

Biegeradius:Starrflex-Platten dürfen sich biegen und falten, sie haben jedoch einen Mindestbiegeradius, der nicht überschritten werden sollte. Der Biegeradius ist der kleinste Radius, den eine Platine biegen kann, ohne den Schaltkreis zu beschädigen oder mechanische Spannungen zu verursachen. Beim Entwerfen der Anordnung von Komponenten und Leiterbahnen ist es wichtig, den Biegeradius der flexiblen Bereiche zu berücksichtigen, um deren Integrität beim Biegen sicherzustellen.

Ebenenstapel:Unter Layer Stack versteht man die Anordnung der verschiedenen Lagen der Leiterplatte. Bei einer Starrflex-Leiterplatte gibt es normalerweise starre und flexible Schichten. Der Aufbau muss sorgfältig geplant werden, um eine ordnungsgemäße Verbindung zwischen starren und flexiblen Teilen sicherzustellen und eine ausreichende elektrische Leistung zu gewährleisten und gleichzeitig die Biege- und Faltanforderungen zu erfüllen.

Flex-Bereichslayout:Der Flexbereich einer Starrflex-Leiterplatte ist der Bereich, in dem es zu Biegung oder Durchbiegung kommt. Diese Bereiche sollten strategisch platziert werden, um eine Beeinträchtigung von Komponenten, Anschlüssen und mechanischen Strukturen zu vermeiden. Es ist wichtig, die Ausrichtung und Position flexibler Bereiche zu berücksichtigen, um die Belastung kritischer Komponenten während des Betriebs zu minimieren.

Komponentenplatzierung:Die Platzierung von Komponenten auf einer Starr-Flex-Leiterplatte sollte sorgfältig geplant werden, um eine Beeinträchtigung des Flex-Bereichs zu vermeiden und etwaige Bewegungen beim Biegen zu berücksichtigen. Kritische Komponenten sollten in starren Teilen untergebracht werden, während weniger empfindliche Komponenten in flexiblen Teilen untergebracht werden können. Bei der Komponentenplatzierung sollten auch die thermische Leistung der Platine und die mögliche Fähigkeit zur Wärmeableitung berücksichtigt werden.

Signalintegrität:Bei Starrflex-Leiterplatten ist häufig eine sorgfältige Prüfung der Signalintegrität erforderlich. Das Biegen und Biegen der Leiterplatte kann zu Impedanzfehlanpassungen, Signalreflexionen und Übersprechproblemen führen. Es ist wichtig, die Leiterbahnführung und Impedanzkontrolle zu berücksichtigen, um die Signalintegrität auf der gesamten Platine aufrechtzuerhalten.

Mechanische Einschränkungen:Mechanische Einschränkungen wie Widerstandsfähigkeit gegenüber Stößen, Vibrationen und Wärmeausdehnung müssen während der Entwurfsphase berücksichtigt werden. Die starren und flexiblen Teile der Platine sollten so ausgelegt sein, dass sie diesen mechanischen Belastungen standhalten, ohne die Integrität der Schaltung zu beeinträchtigen.

Herstellungsbeschränkungen:Design für die Herstellbarkeit ist entscheidend für die erfolgreiche Herstellung von Starrflex-Leiterplatten. Faktoren wie die minimale Leiterbahnbreite, die Lage der Durchkontaktierungen, die Kupferdichte und Fertigungstoleranzen sollten berücksichtigt werden, um sicherzustellen, dass das Design innerhalb der Fertigungsmöglichkeiten und -beschränkungen realisierbar ist.

Vorteile von Starrflex-Boards:

Starr-flexible Leiterplatten bieten mehrere Vorteile gegenüber herkömmlichen starren oder flexiblen Leiterplatten. Dazu gehören reduzierte Größe und Gewicht, verbesserte Zuverlässigkeit, verbesserte Signalintegrität, erhöhte Designflexibilität und vereinfachte Montage- und Testprozesse.

Reduzierte Größe und Gewicht:Starrflexible Leiterplatten ermöglichen die Integration starrer und flexibler Teile auf einer einzigen Platine, wodurch Steckverbinder und Verbindungskabel überflüssig werden. Weniger Komponenten und Verkabelung machen das Gesamtprodukt kleiner und leichter.

Verbesserte Zuverlässigkeit:Starrflexible Leiterplatten weisen im Vergleich zu herkömmlichen Leiterplatten eine höhere Zuverlässigkeit auf. Der Wegfall von Steckverbindern und Verbindungskabeln verringert die Wahrscheinlichkeit von Ausfällen aufgrund loser Verbindungen oder gebrochener Drähte. Darüber hinaus hält der flexible Teil der Platine Biegungen und Biegungen stand, ohne die Integrität des Schaltkreises zu beeinträchtigen.

Verbesserte Signalintegrität:Durch die Integration starrer und flexibler Teile auf einer einzigen Platine wird der Bedarf an zusätzlichen Verbindungen minimiert und Signalverluste und Störungen reduziert. Kürzere Signalwege und reduzierte Impedanzdiskontinuitäten verbessern die Signalqualität und -integrität.

Erhöhte Designflexibilität:Starrflexible Leiterplatten bieten Designern mehr Flexibilität beim Formfaktor und der Komponentenplatzierung. Die Möglichkeit, Leiterplatten zu biegen und zu falten, ermöglicht kompaktere und kreativere Designs, sodass Ingenieure mehr Funktionalität auf weniger Raum unterbringen können.

Vereinfachter Montage- und Testprozess:Starrflexible Leiterplatten vereinfachen den Montageprozess, indem sie die Anzahl der erforderlichen Komponenten und Verbindungen reduzieren. Dies ermöglicht eine schnellere und effizientere Montage. Darüber hinaus verringert der Verzicht auf Steckverbinder das Risiko von Fehlausrichtungen oder Verbindungsproblemen während der Montage. Ein vereinfachter Montageprozess bedeutet geringere Kosten und eine schnellere Markteinführung.

Häufige Anwendungen der Starr-Flex-Leiterplattenbestückung:

Starrflexible Leiterplattenbaugruppen werden in einer Vielzahl von Branchen eingesetzt, darunter medizinische Geräte, Luft- und Raumfahrt, Automobilindustrie, Unterhaltungselektronik und mehr. Es ist ideal für Anwendungen, die eine kompakte und zuverlässige Elektronik in anspruchsvollen Umgebungen erfordern.

Medizinische Geräte:Starrflexible Leiterplattenbaugruppen werden häufig in medizinischen Geräten wie Herzschrittmachern, Insulinpumpen und tragbaren Gesundheitsmonitoren verwendet. Diese Geräte erfordern eine geringe Größe, Haltbarkeit und Flexibilität, um Bewegungen und physischem Kontakt standzuhalten. Die Starrflex-Technologie ermöglicht kompakte und zuverlässige integrierte Schaltkreise in medizinischen Geräten.

Luft- und Raumfahrt:Starrflexible Leiterplattenbaugruppen eignen sich für Anwendungen in der Luft- und Raumfahrt, bei denen Gewichtsreduzierung, Platzbeschränkungen und Zuverlässigkeit Schlüsselfaktoren sind. Sie werden in Avioniksystemen, Kommunikationsgeräten, Navigationssystemen und Bedienfeldern von Flugzeugen eingesetzt. Die Starrflex-Technologie ermöglicht leichtere und kompaktere elektronische Systeme in Luft- und Raumfahrtanwendungen.

Automobil:Automobilanwendungen erfordern robuste und zuverlässige Elektronik, die Vibrationen, Temperaturschwankungen und mechanischer Belastung standhält. Starrflexible Leiterplattenbaugruppen werden in Kfz-Steuergeräten, fortschrittlichen Fahrerassistenzsystemen (ADAS), Infotainment- und Motormanagementsystemen eingesetzt. Die Rigid-Flex-Technologie sorgt für eine platzsparende Bauweise und erhöht die Haltbarkeit.

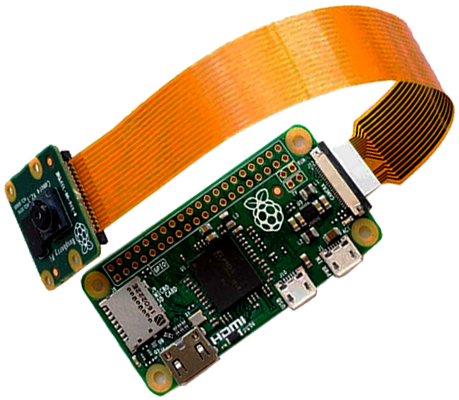

Unterhaltungselektronik:Starrflexible Leiterplattenbaugruppen werden häufig in verschiedenen Unterhaltungselektronikgeräten wie Smartphones, Tablets, tragbaren Geräten und Spielekonsolen verwendet. Die kompakte und flexible Beschaffenheit von Starrflex-Leiterplatten ermöglicht eine höhere Leistung, eine verbesserte Designästhetik und ein besseres Benutzererlebnis. Sie ermöglichen es Herstellern, dünnere, leichtere und funktionellere Geräte zu entwickeln.

Industrieausrüstung:In Industrieanlagen, bei denen Zuverlässigkeit und Haltbarkeit von entscheidender Bedeutung sind, werden Starrflex-Leiterplattenbaugruppen in Steuerungssystemen, Robotik, Energiemanagement und Datenerfassung eingesetzt. Die Kombination aus starren und flexiblen Abschnitten ermöglicht eine effiziente Raumnutzung, reduziert den Verkabelungsaufwand und erhöht die Widerstandsfähigkeit gegenüber rauen Betriebsbedingungen.

Tipps für eine erfolgreiche Starr-Flex-Leiterplattenmontage:

Um eine erfolgreiche Starr-Flex-Leiterplattenmontage zu gewährleisten, müssen Best Practices befolgt werden, wie z. B. die Auswahl des richtigen Herstellers, die richtige Materialhandhabung und -lagerung, ein effektives Wärmemanagement sowie gründliche Test- und Inspektionsverfahren.

Wählen Sie einen seriösen Hersteller:Die Wahl des richtigen Herstellers ist entscheidend für eine erfolgreiche Starr-Flex-Leiterplattenmontage. Suchen Sie nach einem Hersteller mit Erfahrung in der Herstellung von Starrflex-Leiterplatten und einer Erfolgsbilanz bei der Lieferung hochwertiger Produkte. Berücksichtigen Sie deren Fachwissen, Fertigungskapazitäten, Zertifizierungen und Kundenbewertungen.

Verstehen Sie die Designanforderungen:Vertraut mit den Designanforderungen von Starrflex-Boards. Dazu gehört das Verständnis mechanischer und elektrischer Einschränkungen wie Biege- und Faltanforderungen, Komponentenplatzierung und Überlegungen zur Signalintegrität. Arbeiten Sie eng mit Ihrem PCB-Designer zusammen, um sicherzustellen, dass die Designs für die Fertigung und Montage optimiert sind.

Richtige Materialhandhabung und -lagerung:Starrflex-Boards können durch unsachgemäße Handhabung und unsachgemäße Lagerung leicht beschädigt werden. Stellen Sie sicher, dass der Hersteller die richtigen Verfahren zur Materialhandhabung befolgt, einschließlich des Schutzes flexibler Bereiche vor übermäßiger Biegung oder Belastung. Lagern Sie Starrflex-Platten außerdem in einer kontrollierten Umgebung, um die Aufnahme von Feuchtigkeit oder die Einwirkung hoher Temperaturen zu verhindern.

Effektives Thermomanagement:Starrflexible Leiterplattenbaugruppen können Komponenten enthalten, die Wärme erzeugen. Das richtige Wärmemanagement ist entscheidend, um einen zuverlässigen Betrieb zu gewährleisten und Ausfälle von Lötstellen zu verhindern. Erwägen Sie Techniken wie thermische Durchkontaktierungen, Wärmeverteiler oder Wärmeleitpads, um die Wärmeableitung effektiv zu steuern. Arbeiten Sie mit dem Hersteller zusammen, um das Design für ein effizientes Wärmemanagement zu optimieren.

Gründliche Prüfung und Inspektion:Um etwaige Probleme während der Montage zu erkennen und die Zuverlässigkeit des Endprodukts sicherzustellen, sind strenge Tests und Inspektionen erforderlich. Implementieren Sie ein umfassendes Testprotokoll, einschließlich elektrischer Tests, Funktionstests und Zuverlässigkeitstests. Führen Sie eine gründliche Sichtprüfung durch, um etwaige Mängel oder Anomalien in der Baugruppe festzustellen.

Zusammenarbeit mit Herstellern:Pflegen Sie eine offene Kommunikation und arbeiten Sie während des gesamten Montageprozesses eng mit den Herstellern zusammen. Besprechen Sie Designüberlegungen, Herstellungsanforderungen und alle spezifischen Probleme. Überprüfen und genehmigen Sie regelmäßig Prototypen oder Muster, um sicherzustellen, dass Ihre Erwartungen erfüllt werden. Dieser kollaborative Ansatz hilft dabei, potenzielle Probleme frühzeitig zu lösen und eine erfolgreiche Starr-Flex-Leiterplattenmontage sicherzustellen.

Herausforderungen und Einschränkungen der Starr-Flex-Leiterplattenmontage:

Die Starrflex-Leiterplattenmontage hat zwar viele Vorteile, birgt aber auch Herausforderungen und Einschränkungen. Dazu gehören höhere Herstellungskosten, eine erhöhte Design- und Fertigungskomplexität, eine begrenzte Verfügbarkeit spezieller Fertigungsanlagen und ein höheres Risiko von Herstellungsfehlern.

Höhere Herstellungskosten:Starrflexible Leiterplattenbaugruppen sind aufgrund des zusätzlichen Materialbedarfs, der speziellen Herstellungsprozesse und der höheren Komplexität tendenziell teurer als herkömmliche starre Leiterplattenbaugruppen. Die Kosten für die Herstellung und Montage von Starr-Flex-Leiterplatten sollten im Projekt sorgfältig abgewogen und budgetiert werden.

Erhöhte Design- und Fertigungskomplexität:Aufgrund der Kombination von starren und flexiblen Materialien erfordert das Design von Starr-Flex-Leiterplatten Fachwissen und Erfahrung. Der Designprozess ist komplexer, da er das Biegen, Falten und Positionieren von Komponenten umfasst. Auch Fertigungsprozesse wie Laminieren, Bohren und Schweißen werden durch die Kombination von Materialien und Strukturen komplexer.

Begrenzte Verfügbarkeit spezieller Fertigungsanlagen:Für die Starrflex-Leiterplattenmontage sind möglicherweise spezielle Fertigungsgeräte erforderlich, über die nicht alle Hersteller verfügen. Die Verfügbarkeit solcher Geräte kann begrenzt sein, was zu längeren Vorlaufzeiten oder der Notwendigkeit führen kann, die Produktion an spezialisierte Einrichtungen auszulagern. Es ist wichtig sicherzustellen, dass der ausgewählte Hersteller über die Ausrüstung und Fähigkeiten verfügt, die für eine effiziente Starr-Flex-Leiterplattenmontage erforderlich sind.

Höheres Risiko von Herstellungsfehlern:Aufgrund der Komplexität von starr-flexiblen Leiterplattenbaugruppen besteht im Vergleich zu herkömmlichen starren Leiterplattenbaugruppen ein höheres Risiko von Herstellungsfehlern. Flexbereiche und empfindliche Verbindungen sind während der Herstellung und Montage anfälliger für Beschädigungen. Bei der Handhabung, beim Löten und beim Testen ist besondere Sorgfalt geboten, um das Risiko von Defekten zu minimieren.

Herausforderungen bei Tests und Inspektionen:Starrflexible Leiterplattenbaugruppen können aufgrund der Kombination aus starren und flexiblen Bereichen schwieriger zu testen und zu prüfen sein. Herkömmliche Prüfmethoden wie Flying-Probe- oder Nagelbettprüfungen sind für komplexe Starr-Flex-Designs möglicherweise nicht geeignet. Möglicherweise sind kundenspezifische Test- und Inspektionsmethoden erforderlich, was den Herstellungsprozess komplexer und teurer macht.

Trotz dieser Herausforderungen und Einschränkungen bieten Starrflex-Leiterplattenbaugruppen einzigartige Vorteile hinsichtlich Platzersparnis, Zuverlässigkeit und Haltbarkeit und sind damit die erste Wahl für Anwendungen mit spezifischen Anforderungen. Diese Herausforderungen können durch eine enge Zusammenarbeit mit einem erfahrenen Hersteller und eine sorgfältige Berücksichtigung von Design- und Fertigungsaspekten effektiv angegangen werden, was zu einer erfolgreichen Starr-Flex-Leiterplattenbaugruppe führt.

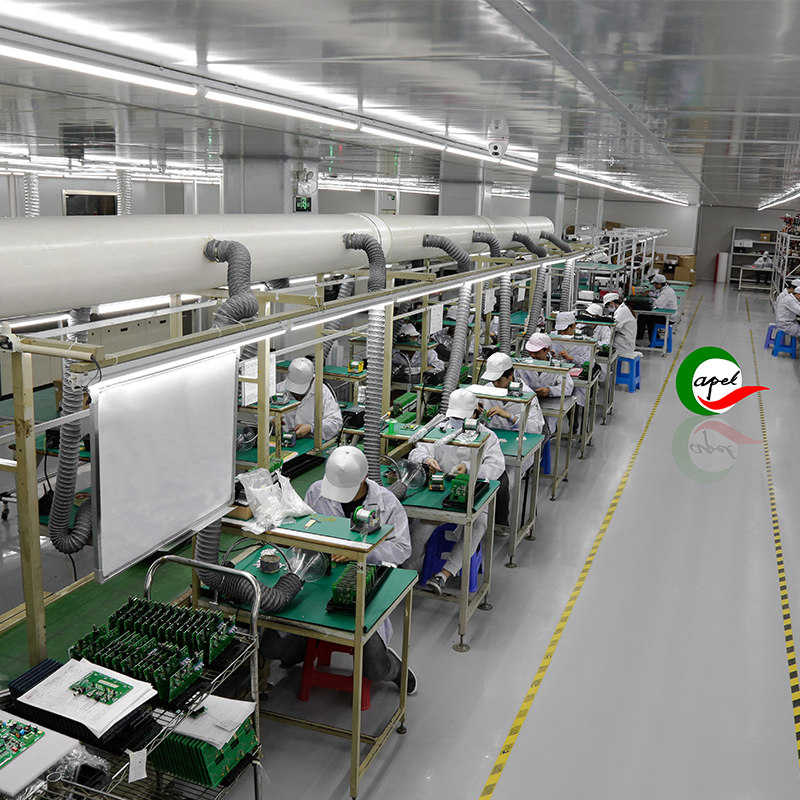

Die Starrflex-Leiterplattenbestückung ist eine leistungsstarke Technologie, mit der innovative und kompakte elektronische Geräte hergestellt werden können.Seine einzigartigen Eigenschaften und Vorteile machen es ideal für eine Vielzahl von Anwendungen in allen Branchen. Für eine erfolgreiche Umsetzung ist jedoch eine sorgfältige Prüfung des Entwurfs-, Herstellungs- und Montageprozesses von entscheidender Bedeutung. Zusammenfassend lässt sich sagen, dass es für Ingenieure, Designer und Hersteller von entscheidender Bedeutung ist, den Herstellungsprozess, Designüberlegungen, Anwendungen, Vorteile und Einschränkungen der Starr-Flex-Leiterplattenmontage zu verstehen. Durch die Nutzung der Leistungsfähigkeit dieser fortschrittlichen Technologie kann modernste und zuverlässige Elektronik entwickelt werden, um den Anforderungen der sich schnell entwickelnden Industrien von heute gerecht zu werden.Shenzhen Capel Technology Co., Ltd. gründete 2009 seine eigene Fabrik für starre flexible Leiterplatten und ist ein professioneller Hersteller flexibler starrer Leiterplatten. Mit 15 Jahren umfassender Projekterfahrung, strengen Prozessabläufen, hervorragenden technischen Fähigkeiten, fortschrittlicher Automatisierungsausrüstung und einem umfassenden Qualitätskontrollsystem verfügt Capel über ein professionelles Expertenteam, um Kunden weltweit hochpräzise, hochwertige 1-32-lagige starre Flexfolien zu liefern Platine, HDI Starr-Flex-Leiterplatte, Herstellung von Starr-Flex-Leiterplatten, Starr-Flex-Leiterplattenbaugruppe, Schnelldreh-Starrflex-Leiterplattenbaugruppe, Schnelldreh-Leiterplattenbaugruppen-Prototypen. Unsere reaktionsschnellen technischen Vor- und Nachverkaufsdienste sowie die pünktliche Lieferung ermöglichen unseren Kunden eine schnelle Marktchancen für ihre Projekte nutzen.

Zeitpunkt der Veröffentlichung: 29. August 2023

Zurück