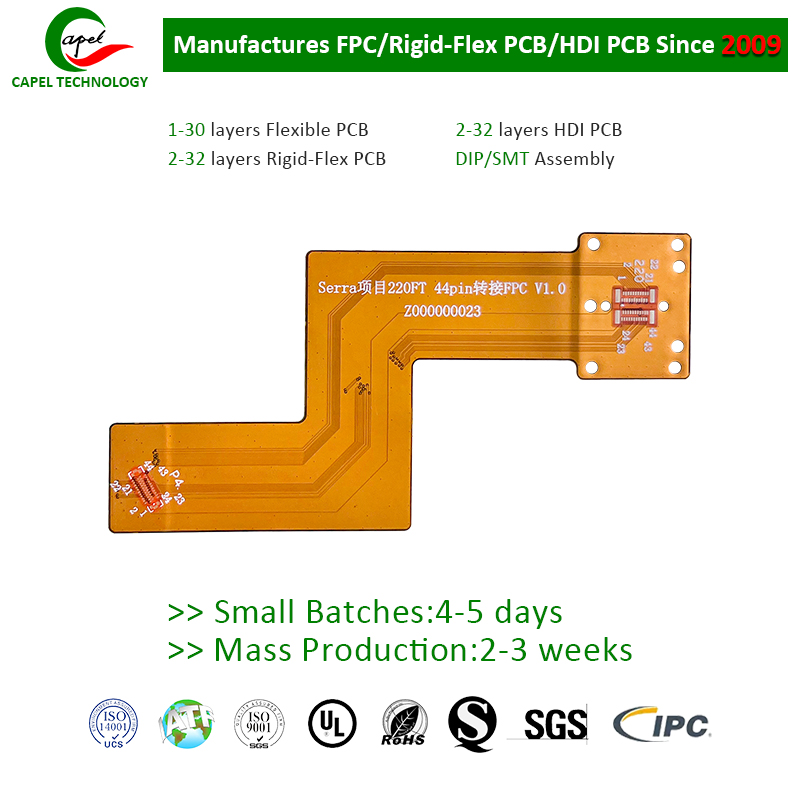

In der sich ständig weiterentwickelnden Elektroniklandschaft war die Nachfrage nach innovativen und effizienten Leiterplattenlösungen noch nie so hoch. Unter diesen Lösungen haben sich starr-flexible Leiterplatten (Printed Circuit Boards) als bahnbrechend herausgestellt, da sie die besten Eigenschaften von starren und flexiblen Schaltkreisen kombinieren. Dieser Artikel befasst sich mit den Feinheiten des Prototypings und der Montage von starr-flexiblen Leiterplatten, untersucht die beteiligten Prozesse, die Vorteile, die sie bieten, und die Rolle von SMT-Anlagen (Surface Mount Technology) und FPC-Fabriken (Flexible Printed Circuit) in diesem Bereich.

Starrflexible Leiterplatten verstehen

Rigid-Flex-Leiterplatten sind Hybridleiterplatten, die starre und flexible Substrate in einer einzigen Einheit integrieren. Dieses einzigartige Design ermöglicht eine größere Flexibilität bei Anwendungen, bei denen der Platz begrenzt ist, beispielsweise bei Smartphones, medizinischen Geräten und der Luft- und Raumfahrttechnik. Das mehrschichtige FPC-Design ermöglicht komplexe Schaltkreise bei gleichzeitig geringem Gewicht, was es zur idealen Wahl für moderne elektronische Geräte macht.

Vorteile von Starr-Flex-Leiterplatten

Platzeffizienz:Starrflexible Leiterplatten können die Größe und das Gewicht elektronischer Baugruppen deutlich reduzieren. Da keine Steckverbinder erforderlich sind und die Anzahl der Verbindungen reduziert wird, passen diese Platinen auch in engere Räume

Erhöhte Haltbarkeit:Die Kombination aus starren und flexiblen Materialien sorgt für eine verbesserte Beständigkeit gegenüber mechanischer Beanspruchung, Vibration und Wärmeausdehnung. Diese Haltbarkeit ist entscheidend für Anwendungen in rauen Umgebungen.

Verbesserte Signalintegrität:Das Design von Rigid-Flex-Leiterplatten ermöglicht kürzere Signalwege, was die Signalintegrität verbessern und elektromagnetische Störungen (EMI) reduzieren kann.

Kosteneffizienz:Auch wenn die Anfangsinvestition in das Prototyping von Rigid-Flex-Leiterplatten höher sein kann, können die langfristigen Einsparungen durch kürzere Montagezeit und weniger Komponenten es zu einer kostengünstigen Lösung machen.

Prototyping von starr-flexiblen Leiterplatten

Das Prototyping ist ein entscheidender Schritt bei der Entwicklung von Rigid-Flex-Leiterplatten. Es ermöglicht Ingenieuren, ihre Entwürfe zu testen und zu validieren, bevor sie mit der Serienproduktion beginnen. Der Prototyping-Prozess umfasst typischerweise die folgenden Schritte:

Design und Simulation: Mithilfe fortschrittlicher CAD-Software erstellen Ingenieure einen detaillierten Entwurf der Rigid-Flex-Leiterplatte. Simulationstools können helfen, die Leistung vorherzusagen und potenzielle Probleme frühzeitig in der Entwurfsphase zu erkennen.

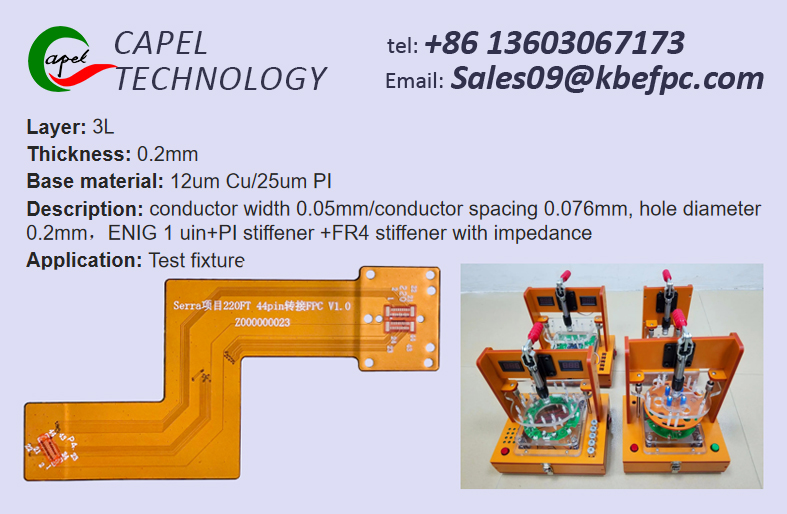

Materialauswahl:Um die gewünschten Leistungsmerkmale zu erreichen, ist die Auswahl der richtigen Materialien von entscheidender Bedeutung. Zu den gängigen Materialien gehören Polyimid für flexible Abschnitte und FR-4 für starre Abschnitte.

Herstellung:Sobald das Design fertiggestellt ist, wird die Leiterplatte in einer spezialisierten FPC-Fabrik hergestellt. Bei diesem Prozess werden die Schaltkreismuster auf das Substrat geätzt, eine Lötmaske aufgetragen und die Oberfläche veredelt.

Testen:Nach der Herstellung wird der Prototyp strengen Tests unterzogen, um sicherzustellen, dass er den erforderlichen Spezifikationen entspricht. Dazu können elektrische Tests, Temperaturwechseltests und mechanische Belastungstests gehören.

Montage von Starr-Flex-Leiterplatten

Die Montage von Rigid-Flex-Leiterplatten ist ein komplexer Prozess, der Präzision und Fachwissen erfordert. Dabei handelt es sich typischerweise um SMT- und Durchsteckmontagetechniken. Hier ist ein genauerer Blick auf jede Methode:

SMT-Montage

Die Oberflächenmontagetechnologie (SMT) wird aufgrund ihrer Effizienz und der Fähigkeit, Komponenten mit hoher Dichte aufzunehmen, häufig bei der Montage von Rigid-Flex-Leiterplatten eingesetzt. SMT-Anlagen verwenden automatisierte Bestückungsmaschinen, um Komponenten auf der Platine zu positionieren, gefolgt von Reflow-Löten, um sie an Ort und Stelle zu befestigen. Diese Methode ist besonders vorteilhaft für mehrschichtige FPC-Designs, bei denen der Platz knapp ist.

Durchsteckmontage

Während SMT für viele Anwendungen die bevorzugte Methode ist, bleibt die Durchsteckmontage relevant, insbesondere für größere Komponenten oder solche, die zusätzliche mechanische Festigkeit erfordern. Bei diesem Verfahren werden Bauteile in vorgebohrte Löcher eingesetzt und mit der Platine verlötet. Diese Technik wird häufig in Verbindung mit SMT verwendet, um eine robuste Baugruppe zu erstellen.

Die Rolle von FPC-Fabriken

FPC-Fabriken spielen eine entscheidende Rolle bei der Produktion von Rigid-Flex-Leiterplatten. Diese spezialisierten Einrichtungen sind mit fortschrittlichen Maschinen und Technologien ausgestattet, um die einzigartigen Herausforderungen im Zusammenhang mit der Herstellung flexibler Schaltkreise zu bewältigen. Zu den wichtigsten Aspekten von FPC-Fabriken gehören:

Erweiterte Ausrüstung:FPC-Fabriken nutzen modernste Ausrüstung zum Laserschneiden, Ätzen und Laminieren, um eine hohe Präzision und Qualität des Endprodukts zu gewährleisten.

Qualitätskontrolle:Während des gesamten Produktionsprozesses werden strenge Qualitätskontrollmaßnahmen umgesetzt, um sicherzustellen, dass jede Rigid-Flex-Leiterplatte den Industriestandards und Kundenspezifikationen entspricht.

Skalierbarkeit: FPC-Fabriken sind darauf ausgelegt, die Produktion je nach Bedarf zu skalieren und so einen effizienten Übergang vom Prototyping zur Serienfertigung zu ermöglichen.

Zeitpunkt der Veröffentlichung: 22. Okt. 2024

Zurück