Da die Nachfrage nach flexiblen und kompakten elektronischen Lösungen weiter steigt, sind Starrflex-Leiterplatten zu einer beliebten Wahl bei der Entwicklung und Herstellung von Leiterplatten geworden. Diese Platinen vereinen die Vorteile starrer und flexibler Leiterplatten und bieten so eine erhöhte Flexibilität, ohne Einbußen bei Haltbarkeit und Funktionalität. Um zuverlässige und optimierte Starrflex-Leiterplatten zu entwerfen, ist ein gründliches Verständnis der Stapelkonfiguration von entscheidender Bedeutung. Die Stapelstruktur bestimmt die Anordnung und Schichtstruktur der Leiterplatte und wirkt sich direkt auf deren Leistung und Herstellbarkeit aus.Dieser umfassende Leitfaden befasst sich mit der Komplexität von Starr-Flex-PCB-Aufbauten und bietet wertvolle Einblicke, die Designern dabei helfen, während des Designprozesses fundierte Entscheidungen zu treffen. Es werden verschiedene Aspekte behandelt, darunter Materialauswahl, Lagenplatzierung, Überlegungen zur Signalintegrität, Impedanzkontrolle und Herstellungsbeschränkungen. Durch das Verständnis der Komplexität von Starr-Flex-PCB-Aufbauten können Designer die Integrität und Zuverlässigkeit ihrer Designs sicherstellen. Sie optimieren die Signalintegrität, minimieren elektromagnetische Störungen (EMI) und ermöglichen effiziente Herstellungsprozesse. Unabhängig davon, ob Sie neu im Starr-Flex-PCB-Design sind oder Ihre Kenntnisse erweitern möchten, ist dieser Leitfaden eine wertvolle Ressource, die es Ihnen ermöglicht, sich in der Komplexität von Stapelkonfigurationen zurechtzufinden und hochwertige, starr-flexible PCB-Lösungen für eine Reihe von Produkten zu entwerfen.

1.Was ist ein Starrflex-Board?

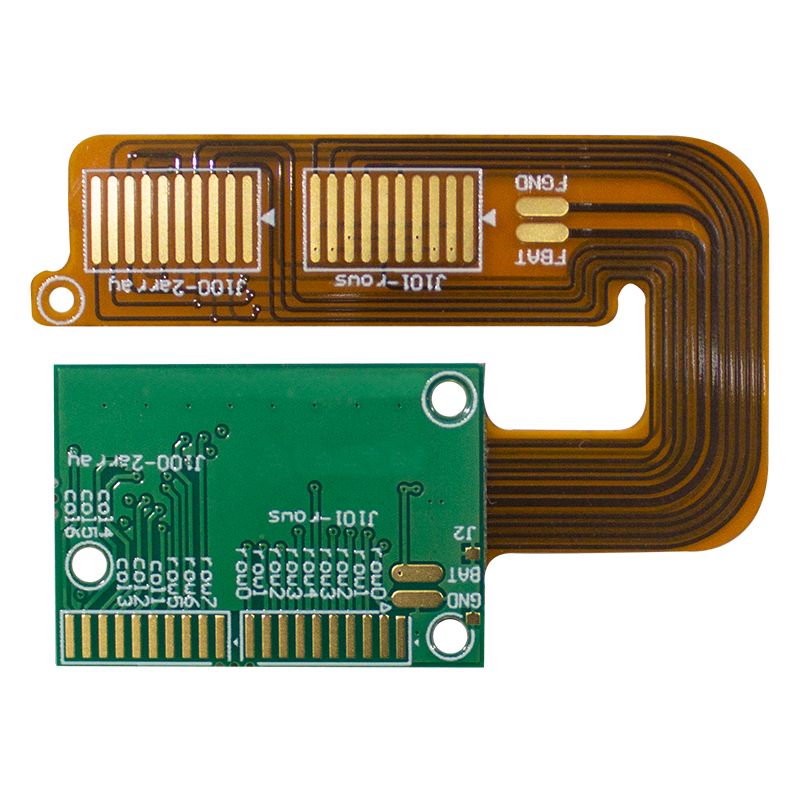

Bei einer Rigid-Flex-Platine, auch Rigid-Flex-Leiterplatte (PCB) genannt, handelt es sich um eine Leiterplatte, die starre und flexible Substrate auf einer Platine vereint.Es kombiniert die Vorteile starrer und flexibler Leiterplatten, um die Designflexibilität und Haltbarkeit zu verbessern. Bei einer Starr-Flex-Platine besteht der starre Teil aus herkömmlichem starrem PCB-Material (z. B. FR4), während der flexible Teil aus flexiblem PCB-Material (z. B. Polyimid) besteht. Diese Teile sind über durchkontaktierte Löcher oder flexible Steckverbinder miteinander verbunden, um eine einzige integrierte Platine zu bilden. Starre Abschnitte bieten Halt und Stabilität für Komponenten, Anschlüsse und andere mechanische Elemente, ähnlich wie bei einer standardmäßigen starren Leiterplatte. Der flexible Teil hingegen ermöglicht es der Leiterplatte, sich zu biegen und zu biegen, sodass sie in elektronische Geräte mit begrenztem Platzangebot oder unregelmäßigen Formen passt. Starrflex-Platinen bieten mehrere Vorteile gegenüber herkömmlichen starren oder flexiblen Leiterplatten. Sie reduzieren den Bedarf an Steckverbindern und Kabeln, sparen Platz, minimieren die Montagezeit und erhöhen die Zuverlässigkeit durch die Eliminierung potenzieller Fehlerquellen. Darüber hinaus vereinfachen Starr-Flex-Boards den Designprozess, indem sie die Verbindungen zwischen Starr- und Flex-Teilen vereinfachen, die Routing-Komplexität reduzieren und die Signalintegrität verbessern. Starrflex-Platinen werden typischerweise in Anwendungen verwendet, bei denen der Platz begrenzt ist oder die Platine einer bestimmten Form oder einem bestimmten Profil entsprechen muss. Man findet sie häufig in der Luft- und Raumfahrt, in medizinischen Geräten, in der Automobilelektronik und in tragbaren Elektronikgeräten, wo Größe, Gewicht und Zuverlässigkeit Schlüsselfaktoren sind. Aufgrund der Kombination von starren und flexiblen Materialien und Verbindungen erfordert die Entwicklung und Herstellung von Starrflex-Platinen spezielles Wissen und Fachwissen. Daher ist es wichtig, mit einem erfahrenen Leiterplattenhersteller zusammenzuarbeiten, der in der Lage ist, die Komplexität der Herstellung von Starrflex-Leiterplatten zu bewältigen.

2.Warum ist die Stapelkonfiguration starrer flexibler Leiterplatten wichtig?

Mechanische Integrität:

Starrflexible Leiterplatten sind auf Flexibilität und Zuverlässigkeit ausgelegt. Die Stapelkonfiguration bestimmt die Anordnung der starren und flexiblen Schichten und stellt sicher, dass die Platine Biegungen, Verdrehungen und anderen mechanischen Belastungen standhält, ohne ihre strukturelle Integrität zu beeinträchtigen. Die richtige Lagenausrichtung ist entscheidend, um Ermüdung, Spannungskonzentrationen und Ausfällen der Leiterplatte im Laufe der Zeit vorzubeugen.

Platzoptimierung:

Starrflex-Platinen werden häufig in kompakten elektronischen Geräten mit begrenztem Platzangebot eingesetzt. Gestapelte Konfigurationen ermöglichen es Designern, den verfügbaren Platz effizient zu nutzen, indem sie Schichten und Komponenten so anordnen, dass die Nutzung des 3D-Raums maximiert wird. Dies ermöglicht den Einbau von Leiterplatten in engen Gehäusen, miniaturisierten Geräten und komplexen Formfaktoren. Signalintegrität:

Die Signalintegrität einer starren flexiblen Leiterplatte ist für ihren ordnungsgemäßen Betrieb von entscheidender Bedeutung. Die Stapelkonfiguration spielt eine entscheidende Rolle bei der Optimierung der Signalintegrität, indem sie Faktoren wie kontrollierte Impedanz, Übertragungsleitungsführung und Minimierung von Übersprechen berücksichtigt. Ein angemessenes Schichtlayout kann eine effektive Weiterleitung von Hochgeschwindigkeitssignalen gewährleisten, die Signaldämpfung reduzieren und eine genaue Datenübertragung gewährleisten.

Wärmemanagement:

Elektronische Geräte erzeugen Wärme und ein ordnungsgemäßes Wärmemanagement ist entscheidend, um Überhitzung und mögliche Schäden an Komponenten zu verhindern. Die gestapelte Konfiguration von Starrflex-Leiterplatten ermöglicht die strategische Platzierung von thermischen Durchkontaktierungen, Kupferschichten und Kühlkörpern für eine effiziente Wärmeableitung. Durch die Berücksichtigung thermischer Aspekte während des Stack-Up-Designprozesses können Designer die Langlebigkeit und Zuverlässigkeit der Leiterplatte sicherstellen.

Überlegungen zur Herstellung:

Die Stapelkonfiguration wirkt sich auf den Herstellungsprozess von Starr-Flex-Leiterplatten aus. Es bestimmt die Reihenfolge, in der die Schichten miteinander verbunden werden, die Ausrichtung und Ausrichtung flexibler und starrer Schichten sowie die Platzierung von Komponenten. Durch die sorgfältige Auswahl von Stapelkonfigurationen können Designer den Herstellungsprozess rationalisieren, die Produktionskosten senken und das Risiko von Herstellungsfehlern minimieren.

3. Schlüsselkomponenten des Starr-Flex-PCB-Aufbaus

Beim Entwurf eines Starr-Flex-PCB-Aufbaus müssen mehrere Schlüsselkomponenten berücksichtigt werden. Diese Komponenten spielen eine entscheidende Rolle bei der Bereitstellung der notwendigen strukturellen Unterstützung, elektrischen Konnektivität und Flexibilität für das gesamte PCB-Design. Im Folgenden sind die Schlüsselkomponenten eines Starr-Flex-PCB-Aufbaus aufgeführt:

Starre Schicht:

Die starre Schicht besteht typischerweise aus einem starren Grundmaterial wie FR-4 oder einem ähnlichen Material. Diese Schicht verleiht der Leiterplatte mechanische Festigkeit und Stabilität. Es beherbergt auch Komponenten und ermöglicht die Installation von oberflächenmontierten Bauteilen (SMD) und Durchsteckmontagekomponenten. Die starre Schicht bildet eine solide Grundlage für die flexible Schicht und sorgt für die richtige Ausrichtung und Steifigkeit der gesamten Leiterplatte.

Flexible Schicht:

Die flexible Schicht besteht aus einem flexiblen Basismaterial wie Polyimid oder einem ähnlichen Material. Diese Schicht ermöglicht es der Leiterplatte, sich zu biegen, zu falten und zu biegen. In der Flexschicht befinden sich die meisten Schaltkreise und elektrischen Verbindungen. Es bietet die nötige Flexibilität für Anwendungen, bei denen sich die Leiterplatte biegen oder an unterschiedliche Formen oder Räume anpassen muss. Die Flexibilität dieser Schicht muss sorgfältig geprüft werden, um sicherzustellen, dass sie den Anforderungen der Anwendung entspricht.

Klebeschicht:

Eine Klebeschicht ist eine dünne Schicht aus Klebematerial, die zwischen einer starren Schicht und einer flexiblen Schicht aufgetragen wird. Sein Hauptzweck besteht darin, die starren und flexiblen Schichten miteinander zu verbinden und so dem Laminat strukturelle Integrität zu verleihen. Es sorgt dafür, dass die Lagen auch bei Biege- oder Biegebewegungen fest miteinander verbunden bleiben. Die Klebeschicht fungiert auch als dielektrisches Material und sorgt für die Isolierung zwischen den Schichten. Die Wahl des Klebematerials ist von entscheidender Bedeutung, da es gute Klebeeigenschaften, eine hohe Durchschlagsfestigkeit und Kompatibilität mit dem Grundmaterial aufweisen muss.

Verstärkung und Abdeckung:

Verstärkungen und Abdeckungen sind zusätzliche Schichten, die häufig zu einem Leiterplattenaufbau hinzugefügt werden, um dessen mechanische Festigkeit, seinen Schutz und seine Zuverlässigkeit zu verbessern. Verstärkungen können Materialien wie FR-4 oder klebstofffreie Folien auf Polyimidbasis umfassen, die auf bestimmte Bereiche starrer oder flexibler Schichten laminiert werden, um zusätzliche Steifigkeit und Halt zu bieten. Leiterplattenoberflächen werden mit Beschichtungen wie Lötmasken und Schutzbeschichtungen beschichtet, um sie vor Umwelteinflüssen wie Feuchtigkeit, Staub und mechanischer Beanspruchung zu schützen.

Diese Schlüsselkomponenten arbeiten zusammen, um einen sorgfältig entworfenen Starr-Flex-PCB-Aufbau zu schaffen, der den Anforderungen der Anwendung entspricht. Die strukturelle Integrität und Flexibilität von starren und flexiblen Schichten sowie Klebeschichten stellen sicher, dass die Leiterplatte Biege- und Biegebewegungen standhält, ohne die Integrität der Schaltung zu beeinträchtigen. Darüber hinaus erhöht die Verwendung von Verstärkungen und Abdeckungen die Gesamtzuverlässigkeit und den Schutz der Leiterplatte. Durch sorgfältige Auswahl und Gestaltung dieser Komponenten können Ingenieure robuste und zuverlässige Starr-Flex-Leiterplattenstapel erstellen.

4. Starrflex-PCB-Stackup-Konfigurationstyp

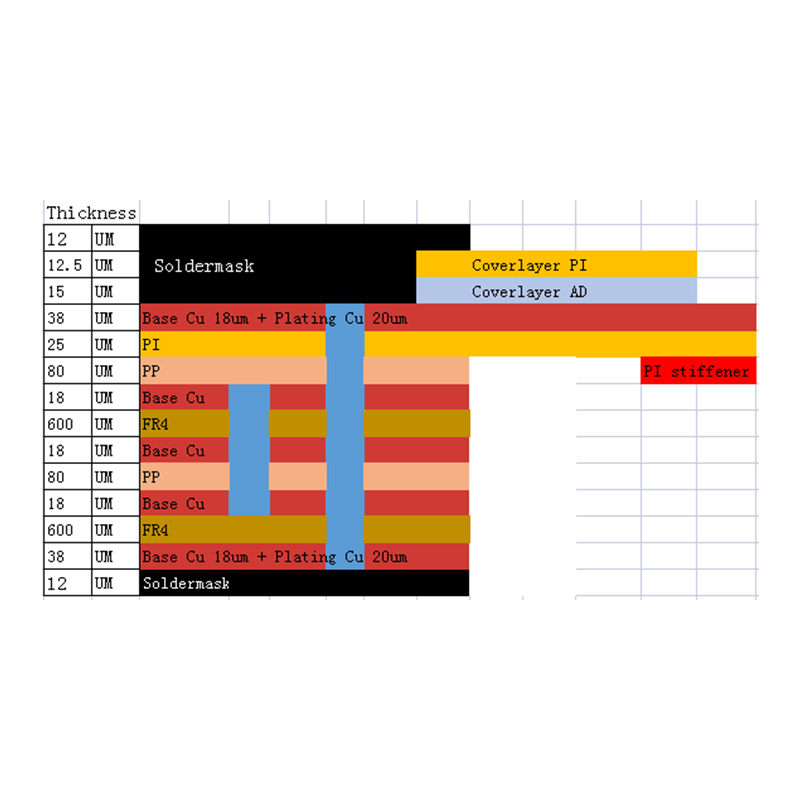

Beim Entwurf von Starr-Flex-Leiterplattenstapeln können je nach den spezifischen Anforderungen der Anwendung unterschiedliche Konfigurationstypen verwendet werden. Die Stapelkonfiguration bestimmt die Anzahl der im Design enthaltenen Schichten und die Anordnung der starren und flexiblen Schichten. Im Folgenden sind drei gängige Arten von Starr-Flex-PCB-Aufbaukonfigurationen aufgeführt:

1 Schicht starre und weiche Laminierung:

In dieser Konfiguration besteht die Leiterplatte aus einer einzigen Schicht aus starrem Material und einer einzigen Schicht aus flexiblem Material. Die starre Schicht sorgt für die nötige Stabilität und Unterstützung, während die flexible Schicht es der Leiterplatte ermöglicht, sich zu biegen und zu biegen. Diese Konfiguration eignet sich für Anwendungen, die eine begrenzte Flexibilität und ein einfaches Design erfordern.

2 Schichten starrer und weicher Überlagerung:

In dieser Konfiguration besteht die Leiterplatte aus zwei Schichten – einer starren Schicht und einer flexiblen Schicht. Eine starre Schicht wird zwischen zwei flexiblen Schichten eingelegt, wodurch eine „Buch“-Anordnung entsteht. Diese Konfiguration bietet mehr Flexibilität und ermöglicht komplexere Designs mit Komponenten auf beiden Seiten der Leiterplatte. Es bietet eine bessere Flexibilität beim Biegen und Biegen als eine einschichtige Konfiguration.

Mehrschichtige starre und weiche Überlagerung:

In dieser Konfiguration besteht die Leiterplatte aus mehreren Schichten – einer Kombination aus starren und flexiblen Schichten. Die Schichten werden übereinander gestapelt, wobei sich starre und flexible Schichten abwechseln. Diese Konfiguration bietet ein Höchstmaß an Flexibilität und ermöglicht die komplexesten Designs mit mehreren Komponenten und Schaltkreisen. Es eignet sich für Anwendungen, die eine hohe Flexibilität und ein kompaktes Design erfordern.

Die Wahl der Starr-Flex-Aufbaukonfiguration hängt von Faktoren wie der erforderlichen Flexibilität, der Komplexität des Schaltungsdesigns und Platzbeschränkungen ab. Ingenieure müssen die Anforderungen und Einschränkungen der Anwendung sorgfältig bewerten, um die am besten geeignete Stapelkonfiguration zu bestimmen.

Neben der Starr-Flex-Laminatkonstruktion spielen auch andere Faktoren wie die Materialauswahl, die Dicke jeder Schicht sowie das Durchkontaktierungs- und Verbindungsdesign eine wichtige Rolle bei der Bestimmung der Gesamtleistung und Zuverlässigkeit von Starr-Flex-Leiterplatten. Es ist wichtig, eng mit dem Leiterplattenhersteller und den Designexperten zusammenzuarbeiten, um sicherzustellen, dass die ausgewählte Aufbaukonfiguration den spezifischen Anforderungen und Standards der Anwendung entspricht.

Durch die Auswahl der geeigneten Starr-Flex-Aufbaukonfiguration und die Optimierung anderer Designparameter können Ingenieure zuverlässige, leistungsstarke Starr-Flex-Leiterplatten implementieren, die den individuellen Anforderungen ihrer Anwendungen gerecht werden.

5. Zu berücksichtigende Faktoren bei der Auswahl einer Starr-Flex-PCB-Stapelkonfiguration

Bei der Auswahl einer Starr-Flex-PCB-Aufbaukonfiguration müssen mehrere Faktoren berücksichtigt werden, um optimale Leistung und Zuverlässigkeit zu gewährleisten. Hier sind fünf wichtige Faktoren, die Sie beachten sollten:

Signalintegrität:

Die Wahl der Aufbaukonfiguration kann die Signalintegrität der Leiterplatte erheblich beeinflussen. Signalspuren auf flexiblen Schichten können im Vergleich zu starren Schichten andere Impedanzeigenschaften aufweisen. Es ist wichtig, eine Stapelkonfiguration auszuwählen, die Signalverlust, Übersprechen und Impedanzfehlanpassung minimiert. Um die Signalintegrität auf der gesamten Leiterplatte aufrechtzuerhalten, sollten geeignete Techniken zur Impedanzkontrolle eingesetzt werden.

Flexibilitätsanforderungen:

Das erforderliche Maß an Flexibilität der Leiterplatte ist ein wichtiger Gesichtspunkt. Unterschiedliche Anwendungen können unterschiedliche Biege- und Biegeanforderungen haben. Die Aufbaukonfiguration sollte so gewählt werden, dass sie die erforderliche Flexibilität bietet und gleichzeitig sicherstellt, dass die Leiterplatte alle mechanischen und elektrischen Leistungsanforderungen erfüllt. Die Anzahl und Anordnung der flexiblen Schichten sollte sorgfältig auf der Grundlage spezifischer Anwendungsanforderungen bestimmt werden.

Platzbeschränkungen:

Der verfügbare Platz innerhalb eines Produkts oder Geräts kann die Wahl der Stapelkonfiguration erheblich beeinflussen. Kompakte Designs mit begrenztem Platz auf der Leiterplatte erfordern möglicherweise mehrschichtige Starr-Flex-Konfigurationen, um die Platzausnutzung zu maximieren. Andererseits ermöglichen größere Designs mehr Flexibilität bei der Auswahl von Stapelkonfigurationen. Es ist von entscheidender Bedeutung, die Stapelung so zu optimieren, dass sie in den verfügbaren Platz passt, ohne Kompromisse bei der Leistung oder Zuverlässigkeit einzugehen.

Wärmemanagement:

Ein wirksames Wärmemanagement ist entscheidend, um einen Wärmestau zu verhindern, der die Leistung und Zuverlässigkeit von Schaltkreisen und Komponenten beeinträchtigen kann. Bei der Wahl der Aufbaukonfiguration sollte die Wärmeableitung berücksichtigt werden. Wenn die Leiterplatte beispielsweise viel Wärme erzeugt, ist möglicherweise ein Aufbau erforderlich, der zur Wärmeableitung beiträgt, z. B. durch den Einbau von Metallkernen oder die Verwendung thermischer Durchkontaktierungen. Auch Heizkomponenten sollten strategisch im Stapel platziert werden, um die Wärme effizient abzuleiten.

Überlegungen zur Herstellung und Montage:

Die gewählte Stapelkonfiguration sollte einfach herzustellen und zu montieren sein. Faktoren wie einfache Herstellung, Kompatibilität mit Herstellungsprozessen und Montagetechnologien sowie die Verfügbarkeit geeigneter Materialien sollten berücksichtigt werden. Beispielsweise erfordern einige Stapelkonfigurationen möglicherweise spezielle Herstellungstechniken oder unterliegen möglicherweise Einschränkungen hinsichtlich der verwendbaren Materialien. Die frühzeitige Zusammenarbeit mit dem Leiterplattenhersteller im Entwurfsprozess ist entscheidend, um sicherzustellen, dass die gewählte Konfiguration effizient hergestellt und montiert werden kann.

Durch die sorgfältige Bewertung dieser fünf Faktoren können Ingenieure eine fundierte Entscheidung über die Auswahl einer Starr-Flex-PCB-Stapelkonfiguration treffen. Es wird dringend empfohlen, mit einem Fertigungs- und Montageexperten zusammenzuarbeiten, um sicherzustellen, dass die ausgewählte Konfiguration alle Designanforderungen erfüllt und mit dem Produktionsprozess kompatibel ist. Die Anpassung des Aufbaus an Signalintegrität, Flexibilität, Platzbeschränkungen, Wärmemanagement und Fertigungsaspekte führt zu einer robusten und zuverlässigen Starrflex-Leiterplattenlösung.

6. Designüberlegungen für den starr-flexiblen PCB-Aufbau

Beim Entwurf eines Starr-Flex-PCB-Aufbaus müssen mehrere wichtige Faktoren berücksichtigt werden, um die ordnungsgemäße Funktionalität und Zuverlässigkeit sicherzustellen. Hier sind fünf wichtige Designüberlegungen:

Schichtverteilung und Symmetrie:

Die Schichtverteilung im Stapel ist entscheidend für die Erzielung von Ausgewogenheit und Symmetrie im Design. Dies trägt dazu bei, Verzugs- oder Knickprobleme während des Biegevorgangs zu vermeiden. Es wird empfohlen, auf jeder Seite des Flexboards die gleiche Anzahl an Schichten anzubringen und die Flexschicht in der Mitte des Stapels zu platzieren. Dies sorgt für eine ausgewogene Spannungsverteilung und minimiert das Ausfallrisiko.

Kabel- und Leiterbahnlayout:

Die Anordnung der Kabel und Leiterbahnen auf der Leiterplatte sollte sorgfältig überlegt werden. Die Verlegung von Kabeln und Leiterbahnen sollte so geplant werden, dass Spannungskonzentrationen minimiert und Schäden beim Biegen vermieden werden. Es wird empfohlen, hochflexible Kabel und Leitungen außerhalb von Bereichen mit hoher Biegebeanspruchung zu verlegen, beispielsweise in der Nähe von Biege- oder Faltstellen. Darüber hinaus kann die Verwendung abgerundeter Ecken anstelle scharfer Ecken die Spannungskonzentration verringern und die Flexibilität der Leiterplatte verbessern.

Boden- und Antriebsflugzeuge:

Die Verteilung von Masse und Stromebene ist sehr wichtig, um die korrekte Signalintegrität und Stromverteilung aufrechtzuerhalten. Es wird empfohlen, dedizierte Erdungs- und Stromversorgungsebenen zuzuweisen, um eine ausgewogene und stabile Stromverteilung auf der gesamten Leiterplatte zu gewährleisten. Diese Schichten dienen auch als Abschirmung gegen elektromagnetische Störungen (EMI). Die richtige Positionierung von Erdungsdurchkontaktierungen und genähten Durchkontaktierungen ist entscheidend für die Reduzierung der Erdungsimpedanz und die Verbesserung der EMI-Leistung.

Signalintegritätsanalyse:

Die Signalintegrität ist für den normalen Betrieb von Leiterplatten von entscheidender Bedeutung. Signalspuren sollten sorgfältig entworfen werden, um Impedanzdiskontinuitäten, Übersprechen und Signalreflexionen zu minimieren. PCB-Designer sollten Softwaretools verwenden, um eine Analyse der Signalintegrität durchzuführen, um die Breite und den Abstand der Leiterbahnen zu optimieren, eine kontrollierte Impedanz aufrechtzuerhalten und die Signalintegrität auf der gesamten Starr-Flex-Leiterplatte sicherzustellen.

Flexible und Biegebereiche:

Flexible und starre Leiterplattenteile stellen unterschiedliche Anforderungen an Flexibilität und Biegung. Es ist notwendig, bestimmte Bereiche für flexible und starre Abschnitte zu definieren und zu kennzeichnen. Der Biegebereich sollte flexibel genug sein, um den erforderlichen Biegeradius aufzunehmen, ohne die Leiterbahnen oder Komponenten zu belasten. Durch Verstärkungstechniken wie Rippen oder Polymerbeschichtungen kann die mechanische Festigkeit und Zuverlässigkeit flexibler Bereiche erhöht werden.

Durch die Berücksichtigung dieser Designfaktoren können Ingenieure vollständig optimierte Starr-Flex-PCB-Aufbauten entwickeln. Es ist von entscheidender Bedeutung, mit Leiterplattenherstellern zusammenzuarbeiten, um deren Fähigkeiten, Materialoptionen und Herstellungsbeschränkungen zu verstehen. Darüber hinaus kann die frühzeitige Einbindung des Fertigungsteams in den Designprozess dazu beitragen, etwaige Herstellbarkeitsprobleme zu lösen und einen reibungslosen Übergang vom Design zur Produktion sicherzustellen. Indem Entwickler auf Lagenverteilung, Routing und Leiterbahnplatzierung, Erdungs- und Stromversorgungsebenen, Signalintegrität und flexible Flexbereiche achten, können Designer zuverlässige und voll funktionsfähige Starrflex-Leiterplatten erstellen.

7.Layer-Designtechnologie für starre, flexible Leiterplatten

Bei der Entwicklung von Starrflex-Boards spielen Layer-Design-Techniken eine entscheidende Rolle, um die korrekte Funktionalität und Zuverlässigkeit sicherzustellen. Hier sind vier wichtige Layer-Designtechniken:

Sequentielle Laminierung:

Die sequentielle Laminierung ist eine häufig verwendete Technologie bei der Herstellung von Starr-Flex-Platten. Bei diesem Verfahren werden separate starre und flexible Schichten getrennt hergestellt und dann zusammenlaminiert. Starre Schichten werden typischerweise aus FR4 oder ähnlichen Materialien hergestellt, während flexible Schichten aus Polyimid oder ähnlichen flexiblen Substraten hergestellt werden. Die sequentielle Laminierung bietet eine größere Flexibilität bei der Schichtauswahl und -dicke und ermöglicht so eine bessere Kontrolle über die elektrischen und mechanischen Eigenschaften der Leiterplatte. Dual-Access-Laminierung:

Bei der Dual-Access-Laminierung werden Durchkontaktierungen in die starren und flexiblen Schichten gebohrt, um den Zugriff auf beide Seiten der Leiterplatte zu ermöglichen. Diese Technologie bietet eine größere Flexibilität bei der Komponentenplatzierung und Leiterbahnführung. Es unterstützt auch die Verwendung von Blind- und Buried-Vias, was dazu beiträgt, die Anzahl der Schichten zu reduzieren und die Signalintegrität zu verbessern. Die Zweikanal-Laminierung ist besonders nützlich, wenn komplexe Starrflex-Leiterplatten mit mehreren Schichten und engen Platzverhältnissen entworfen werden.

Leitfähiger Klebstoff für die Z-Achse:

Z-Achsen-Leitkleber wird verwendet, um elektrische Verbindungen zwischen der starren Schicht und der flexiblen Schicht in der Starr-Flex-Platine herzustellen. Es wird zwischen den leitfähigen Pads auf der flexiblen Schicht und den entsprechenden Pads auf der starren Schicht aufgetragen. Der Klebstoff enthält leitfähige Partikel, die beim Zusammendrücken zwischen den Schichten beim Laminieren leitfähige Pfade bilden. Der leitfähige Z-Achsen-Kleber sorgt für eine zuverlässige elektrische Verbindung und behält gleichzeitig die Flexibilität und mechanische Integrität der Leiterplatte bei.

Hybride Stapelkonfiguration:

Bei einer hybriden Stapelkonfiguration wird eine Kombination aus starren und flexiblen Schichten verwendet, um einen individuellen Schichtstapel zu erstellen. Dadurch können Designer das PCB-Layout basierend auf den spezifischen Anforderungen des Designs optimieren. Beispielsweise können starre Schichten zur Montage von Komponenten und zur Bereitstellung mechanischer Steifigkeit verwendet werden, während flexible Schichten zur Signalleitung in Bereichen verwendet werden können, in denen Flexibilität erforderlich ist. Hybride Stapelkonfigurationen bieten Designern ein hohes Maß an Flexibilität und Anpassung für komplexe Starr-Flex-PCB-Designs.

Durch die Nutzung dieser Schichtdesigntechniken können Designer Starrflex-Leiterplatten erstellen, die robust und funktional sind. Es ist jedoch wichtig, eng mit dem Leiterplattenhersteller zusammenzuarbeiten, um sicherzustellen, dass die gewählte Technologie mit seinen Fertigungskapazitäten kompatibel ist. Die Kommunikation zwischen den Design- und Fertigungsteams ist entscheidend für die Lösung potenzieller Probleme und die Gewährleistung eines reibungslosen Übergangs vom Design zur Produktion. Mit den richtigen Schichtdesigntechniken können Designer die erforderliche elektrische Leistung, mechanische Flexibilität und Zuverlässigkeit in Starrflex-Leiterplatten erreichen.

8. Fortschritte bei der starr-flexiblen PCB-Laminierungstechnologie

Fortschritte in der Laminiertechnologie für starr-flexible Leiterplatten haben in verschiedenen Bereichen zu erheblichen Fortschritten geführt. Hier sind vier Bereiche mit bemerkenswerten Fortschritten:

Materialinnovation:

Fortschritte in der Materialwissenschaft haben die Entwicklung neuer Substratmaterialien erleichtert, die speziell für Starrflex-Boards entwickelt wurden. Diese Materialien bieten eine größere Flexibilität, Haltbarkeit sowie Temperatur- und Feuchtigkeitsbeständigkeit. Für flexible Schichten bieten Materialien wie Polyimid und Flüssigkristallpolymer (LCP) eine hervorragende Flexibilität bei gleichzeitiger Beibehaltung der elektrischen Eigenschaften. Bei starren Schichten können Materialien wie FR4 und Hochtemperaturlaminate für die nötige Steifigkeit und Zuverlässigkeit sorgen. 3D-gedruckte Schaltungen:

Die 3D-Drucktechnologie hat viele Branchen revolutioniert, darunter auch die Leiterplattenherstellung. Die Möglichkeit, Leiterbahnen direkt auf flexible Substrate in 3D zu drucken, ermöglicht komplexere und komplexere PCB-Designs. Die Technologie erleichtert das schnelle Prototyping und die individuelle Anpassung und ermöglicht es Designern, einzigartige Formfaktoren zu erstellen und Komponenten direkt in flexible Schichten zu integrieren. Der Einsatz von 3D-gedruckten Schaltkreisen in Starrflex-Leiterplatten erhöht die Designflexibilität und verkürzt die Entwicklungszyklen.

Flexible eingebettete Komponenten:

Ein weiterer großer Fortschritt in der Laminiertechnologie ist die direkte Integration von Bauteilen in die flexible Schicht einer Starrflex-Leiterplatte. Durch die Einbettung von Komponenten wie Widerständen, Kondensatoren und sogar Mikrocontrollern in flexible Substrate können Designer die Gesamtgröße der Leiterplatte weiter reduzieren und die Signalintegrität verbessern. Diese Technologie ermöglicht kompaktere und leichtere Designs und eignet sich daher ideal für Anwendungen mit engen Platzverhältnissen.

Hochgeschwindigkeits-Signalverkabelung:

Da die Nachfrage nach Hochgeschwindigkeitskommunikation weiter wächst, ermöglichen Fortschritte in der Laminierungstechnologie eine effiziente Hochgeschwindigkeitssignalverkabelung in starr-flexiblen Leiterplatten. Verwenden Sie fortschrittliche Techniken wie Routing mit kontrollierter Impedanz, Differentialpaar-Routing und Mikrostreifen- oder Streifenleitungsdesigns, um die Signalintegrität aufrechtzuerhalten und Signalverluste zu minimieren. Designüberlegungen berücksichtigen auch die Auswirkungen von Kopplung, Übersprechen und Signalreflexionen. Der Einsatz spezieller Materialien und Herstellungsverfahren trägt dazu bei, die Hochgeschwindigkeitsleistung von Starrflex-Leiterplatten zu erreichen.

Kontinuierliche Fortschritte in der Starr-Flex-Laminierungstechnologie ermöglichen die Entwicklung kompakterer, flexiblerer und umfassenderer elektronischer Geräte. Fortschritte bei Materialinnovationen, 3D-gedruckten Schaltkreisen, flexiblen eingebetteten Komponenten und Hochgeschwindigkeits-Signalrouting bieten Designern mehr Flexibilität und Möglichkeiten zur Entwicklung innovativer und zuverlässiger Starr-Flex-PCB-Designs. Da sich die Technologie ständig weiterentwickelt, müssen Designer und Hersteller auf dem Laufenden bleiben und eng zusammenarbeiten, um die neuesten Fortschritte zu nutzen und eine optimale Leistung starrer, flexibler Leiterplatten zu erzielen.

Zusammenfassend:Das Entwerfen und Auswählen der richtigen Rigid-Flex-PCB-Stackup-Konfiguration ist entscheidend für die Erzielung optimaler Leistung, Zuverlässigkeit und Flexibilität. Durch die Berücksichtigung von Faktoren wie Signalintegrität, Flexibilitätsanforderungen und Fertigungsbeschränkungen können Designer den Aufbau an ihre spezifischen Anwendungsanforderungen anpassen. Kontinuierliche Fortschritte in der Materialtechnologie bieten umfassende Perspektiven für ein verbessertes elektronisches Design. Neue Substratmaterialien, die auf Starrflex-Leiterplatten zugeschnitten sind, verbessern Flexibilität, Haltbarkeit sowie Temperatur- und Feuchtigkeitsbeständigkeit. Darüber hinaus reduziert die direkte Integration von Komponenten in die Flexschicht die Größe und das Gewicht der Leiterplatte weiter, sodass sie für Anwendungen mit engen Platzverhältnissen geeignet ist. Darüber hinaus bieten Fortschritte in der Laminiertechnologie spannende Möglichkeiten. Der Einsatz der 3D-Drucktechnologie kann komplexere Designs ermöglichen und die schnelle Prototypenerstellung und Anpassung erleichtern.

Darüber hinaus ermöglichen Fortschritte in der Hochgeschwindigkeits-Signalrouting-Technologie starr-flexible Leiterplatten für eine effiziente und zuverlässige Kommunikation.

Da sich die Technologie ständig weiterentwickelt, müssen Designer über die neuesten Fortschritte auf dem Laufenden bleiben und eng mit den Herstellern zusammenarbeiten. Durch die Nutzung von Fortschritten bei Materialien und Fertigungstechnologien können Designer innovative und zuverlässige Starrflex-Leiterplattendesigns entwickeln, um den Anforderungen der sich ständig verändernden Elektronikindustrie gerecht zu werden. Mit dem Versprechen eines verbesserten Elektronikdesigns sieht die Zukunft von Starr-Flex-Leiterplattenaufbauten vielversprechend aus.

Zeitpunkt der Veröffentlichung: 12. September 2023

Zurück