Dieser umfassende Artikel bietet eine Schritt-für-Schritt-Anleitung für das Prototyping von 4-lagigen flexiblen Leiterplatten (FPC). Vom Verständnis von Designüberlegungen bis hin zu detaillierten Anleitungen zur Materialauswahl, zu Druckprozessen und zur Endkontrolle deckt dieser Leitfaden die wesentlichen Aspekte der 4-Schicht-FPC-Entwicklung ab und vermittelt ein Verständnis für Best Practices, häufig zu vermeidende Fehler und die Bedeutung von Tests und Validierung . Meinung.

Einführung

Flexible gedruckte Schaltkreise (FPCs) sind eine vielseitige und leistungsstarke elektronische Verbindungslösung. Das FPC-Prototyping spielt eine entscheidende Rolle bei der Entwicklung von 4-Schicht-FPCs, die aufgrund ihrer kompakten Größe und hohen Funktionsdichte sehr gefragt sind. Dieser Artikel bietet eine umfassende Schritt-für-Schritt-Anleitung zum 4-Schicht-FPC-Prototyping und betont die Bedeutung jeder Phase im Prozess.

Erfahren Sie mehr über das 4-Schicht-FPC-Design

FPC, auch als flexible gedruckte Schaltkreise oder flexible Elektronik bekannt, ist eine Technologie zum Zusammenbau elektronischer Schaltkreise durch Montage elektronischer Geräte auf flexiblen Kunststoffsubstraten. In Bezug auf 4-Schicht-FPC bezieht es sich auf ein Design mit vier Schichten aus Leiterbahnen und Isoliermaterial. 4-Schicht-FPCs sind komplex und erfordern ein tiefes Verständnis von Designaspekten wie Signalintegrität, Impedanzkontrolle und Herstellungsbeschränkungen.

Schritt-für-Schritt-Anleitung zu4-Schicht-FPC-Prototyping

A. Schritt 1: Schaltungslayout entwerfen

Der erste Schritt besteht darin, mithilfe von Softwaretools das Schaltungslayout für die präzise Platzierung der Komponenten und das Verlegen der Leiterbahnen zu erstellen. In dieser Phase ist eine detaillierte Berücksichtigung der elektrischen Leistung und der mechanischen Einschränkungen von entscheidender Bedeutung, um ein robustes Design sicherzustellen.

B. Schritt 2: Wählen Sie das richtige Material

Die Auswahl des richtigen Materials ist entscheidend für die Erzielung der erforderlichen elektrischen und mechanischen Eigenschaften. Faktoren wie Flexibilität, thermische Stabilität und Dielektrizitätskonstante müssen sorgfältig bewertet werden, um die spezifischen Anforderungen der Anwendung zu erfüllen.

C. Schritt 3: Drucken Sie die innere Schicht

Die innere Schicht nutzt fortschrittliche Fertigungstechnologie, um Schaltkreismuster zu drucken. Diese Schichten bestehen typischerweise aus Kupferleiterbahnen und Isoliermaterialien, und die Genauigkeit dieses Prozesses ist entscheidend für die Gesamtleistung des FPC.

D. Schritt 4: Kleben und drücken Sie die Schichten zusammen

Nach dem Drucken der Innenschichten werden diese mithilfe spezieller Klebstoffe und Pressgeräte gestapelt und laminiert. Dieser Schritt ist entscheidend, um die Integrität und Haftung der Schichten sicherzustellen.

E. Schritt 5: Ätzen und Bohren

Durch Ätzen wird überschüssiges Kupfer entfernt, so dass nur die erforderlichen Leiterbahnen übrig bleiben. Anschließend werden Präzisionsbohrungen zur Herstellung von Durchgangslöchern und Befestigungslöchern durchgeführt. Eine hervorragende Genauigkeit ist entscheidend für die Aufrechterhaltung der Signalintegrität und der mechanischen Stabilität.

F. Schritt 6: Oberflächenfinish hinzufügen

Verwenden Sie ein Oberflächenbehandlungsverfahren wie Immersionsgold oder eine organische Beschichtung, um das freiliegende Kupfer zu schützen und eine zuverlässige elektrische Leistung sicherzustellen. Diese Oberflächen widerstehen Umwelteinflüssen und erleichtern das Schweißen während der Montage.

G. Schritt 7: Endkontrolle und Tests

Führen Sie ein umfassendes Inspektions- und Testprogramm durch, um die Funktionalität, Qualität und Konformität des 4-Schicht-FPC zu überprüfen. Diese strenge Phase umfasst elektrische Tests, visuelle Inspektionen und mechanische Belastungstests, um die Leistung und Zuverlässigkeit des Prototyps zu überprüfen.

Tipps für erfolgreiches 4-Layer-FPC-Prototyping

A. Best Practices für das FPC-Layoutdesign

Für ein erfolgreiches FPC-Layoutdesign ist die Implementierung von Best Practices wie die Aufrechterhaltung einer kontrollierten Impedanz, die Minimierung von Signalübersprechen und die Optimierung der Routing-Topologie von entscheidender Bedeutung. Die Zusammenarbeit zwischen Design-, Fertigungs- und Montageteams ist von entscheidender Bedeutung, um potenzielle Herausforderungen bei der Herstellbarkeit frühzeitig im Prozess zu lösen.

B. Häufige Fehler, die beim Prototyping vermieden werden sollten

Häufige Fehler wie unzureichendes Aufbaudesign, unzureichender Leiterabstand oder vernachlässigte Materialauswahl können zu kostspieligen Nacharbeiten und Verzögerungen bei den Produktionsplänen führen. Um den Prototyping-Prozess zu optimieren, müssen diese Fallstricke proaktiv identifiziert und entschärft werden.

C. Die Bedeutung von Tests und Verifizierungen

Ein umfassendes Test- und Validierungsprogramm ist unerlässlich, um die Leistung und Zuverlässigkeit des 4-Schicht-FPC-Prototyps sicherzustellen. Die Einhaltung von Industriestandards und Kundenspezifikationen ist entscheidend, um Vertrauen in die Funktionalität und Haltbarkeit des Endprodukts zu schaffen.

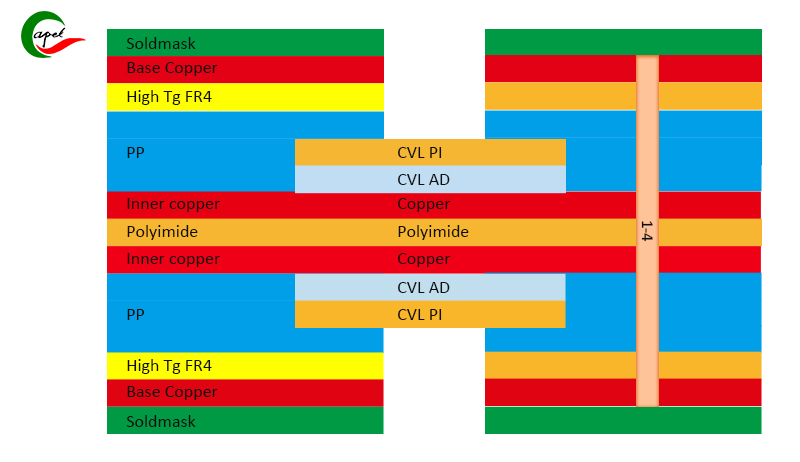

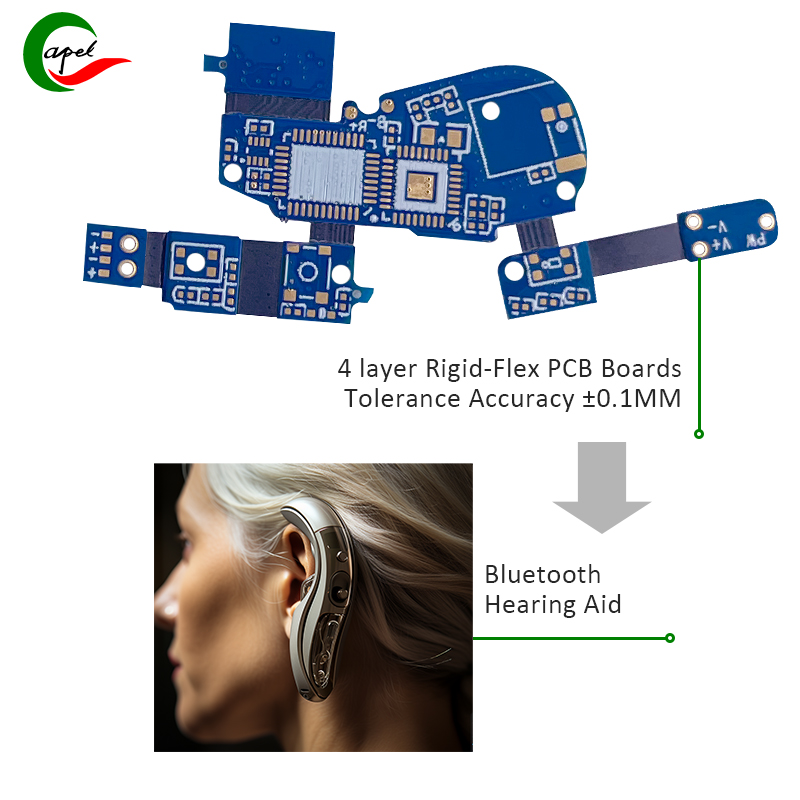

4-schichtiger FPC-Prototyping- und Herstellungsprozess

Abschluss

A. Überprüfung der Schritt-für-Schritt-Anleitung Die Schritt-für-Schritt-Anleitung für das 4-Schicht-FPC-Prototyping verdeutlicht die sorgfältige Aufmerksamkeit, die in jeder Phase erforderlich ist, um ein erfolgreiches Ergebnis zu erzielen. Von ersten Entwurfsüberlegungen bis hin zur Endkontrolle und Prüfung erfordert der Prozess Präzision und Fachwissen.

B. Abschließende Gedanken zum 4-Schicht-FPC-Prototyping Die Entwicklung von 4-Schicht-FPC ist ein komplexes Unterfangen, das ein tiefgreifendes Verständnis der flexiblen Schaltkreistechnologie, der Materialwissenschaft und der Herstellungsprozesse erfordert. Durch die Befolgung detaillierter Richtlinien und die Nutzung von Fachwissen können Unternehmen die Komplexität des 4-Schicht-FPC-Prototypings sicher meistern.

C. Wichtigkeit der Befolgung detaillierter Richtlinien für erfolgreiches Prototyping Die Einhaltung detaillierter Richtlinien und Best Practices der Branche ist entscheidend für das Erreichen von Spitzenleistungen beim FPC-Prototyping. Unternehmen, die bei ihren Prototyping-Prozessen Präzision, Qualität und Innovation in den Vordergrund stellen, sind besser in der Lage, hochmoderne 4-Schicht-FPC-Lösungen zu liefern, die den Anforderungen moderner elektronischer Anwendungen gerecht werden.

Zeitpunkt der Veröffentlichung: 05.03.2024

Zurück