Wenn eine flexible FPC-Leiterplatte gebogen wird, sind die Belastungsarten auf beiden Seiten der Kernleitung unterschiedlich.

Dies ist auf die unterschiedlichen Kräfte zurückzuführen, die auf die Innen- und Außenseite der gekrümmten Oberfläche wirken.

Auf der Innenseite der gekrümmten Oberfläche wird das FPC einer Druckspannung ausgesetzt. Dies liegt daran, dass das Material beim Biegen nach innen komprimiert und gequetscht wird. Diese Kompression kann dazu führen, dass die Schichten innerhalb des FPC komprimiert werden, was möglicherweise zu einer Delaminierung oder Rissbildung der Komponente führt.

Auf der Außenseite der gekrümmten Oberfläche wird das FPC einer Zugspannung ausgesetzt. Dies liegt daran, dass das Material gedehnt wird, wenn es nach außen gebogen wird. Kupferleiterbahnen und leitende Elemente auf Außenflächen können Spannungen ausgesetzt sein, die die Integrität des Stromkreises beeinträchtigen können. Um die Belastung des FPC beim Biegen zu verringern, ist es wichtig, die flexible Schaltung unter Verwendung geeigneter Materialien und Fertigungstechniken zu entwerfen. Dazu gehört die Verwendung von Materialien mit angemessener Flexibilität und Dicke sowie die Berücksichtigung des minimalen Biegeradius des FPC. Es können auch ausreichende Verstärkungs- oder Stützstrukturen implementiert werden, um die Belastung gleichmäßiger über die Schaltung zu verteilen.

Durch das Verständnis der Belastungsarten und die Berücksichtigung angemessener Designüberlegungen kann die Zuverlässigkeit und Haltbarkeit flexibler FPC-Leiterplatten beim Biegen oder Biegen verbessert werden.

Im Folgenden sind einige spezifische Designüberlegungen aufgeführt, die dazu beitragen können, die Zuverlässigkeit und Haltbarkeit flexibler FPC-Leiterplatten zu verbessern, wenn sie gebogen oder gebogen werden:

Materialauswahl:Die Wahl des richtigen Materials ist entscheidend. Es sollte ein flexibler Untergrund mit guter Flexibilität und mechanischer Festigkeit verwendet werden. Flexibles Polyimid (PI) ist aufgrund seiner hervorragenden thermischen Stabilität und Flexibilität eine häufige Wahl.

Schaltungsaufbau:Das richtige Schaltungslayout ist wichtig, um sicherzustellen, dass Leiterbahnen und Komponenten so platziert und verlegt werden, dass Spannungskonzentrationen beim Biegen minimiert werden. Es wird empfohlen, abgerundete Ecken anstelle scharfer Ecken zu verwenden.

Verstärkungs- und Stützstrukturen:Das Hinzufügen von Verstärkungs- oder Stützstrukturen entlang kritischer Biegebereiche kann dazu beitragen, die Spannung gleichmäßiger zu verteilen und Schäden oder Delaminationen zu verhindern. An bestimmten Stellen können Verstärkungsschichten oder Rippen angebracht werden, um die mechanische Gesamtintegrität zu verbessern.

Biegeradius:Mindestbiegeradien sollten während der Entwurfsphase definiert und berücksichtigt werden. Das Überschreiten des Mindestbiegeradius führt zu übermäßigen Spannungskonzentrationen und zum Versagen.

Schutz und Kapselung:Schutzmaßnahmen wie Schutzbeschichtungen oder Verkapselungsmaterialien können für zusätzliche mechanische Festigkeit sorgen und Schaltkreise vor Umwelteinflüssen wie Feuchtigkeit, Staub und Chemikalien schützen.

Tests und Validierung:Die Durchführung umfassender Tests und Validierungen, einschließlich mechanischer Biege- und Biegetests, kann dabei helfen, die Zuverlässigkeit und Haltbarkeit flexibler FPC-Leiterplatten unter realen Bedingungen zu bewerten.

Die Innenseite der gekrümmten Oberfläche ist Druck und die Außenseite ist Zug. Das Ausmaß der Spannung hängt von der Dicke und dem Biegeradius der flexiblen FPC-Leiterplatte ab. Übermäßige Belastung führt zur Laminierung flexibler FPC-Leiterplatten, zum Bruch der Kupferfolie usw. Daher sollte die Laminierungsstruktur der flexiblen FPC-Leiterplatte im Design sinnvoll angeordnet sein, sodass die beiden Enden der Mittellinie der gekrümmten Oberfläche möglichst symmetrisch sein sollten. Gleichzeitig sollte der minimale Biegeradius je nach Anwendungssituation berechnet werden.

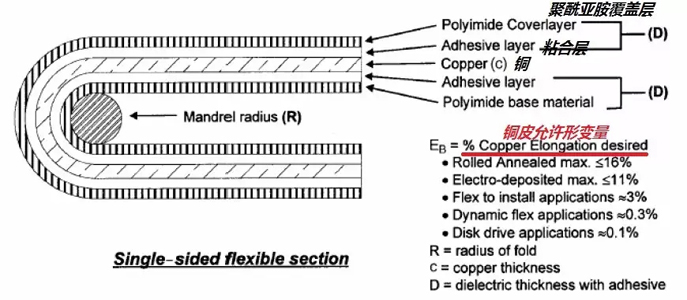

Situation 1. Die minimale Biegung einer einseitigen flexiblen FPC-Leiterplatte ist in der folgenden Abbildung dargestellt:

Sein minimaler Biegeradius kann mit der folgenden Formel berechnet werden: R= (c/2) [(100-Eb) /Eb]-D

Der minimale Biegeradius von R=, die Dicke der c= Kupferhaut (Einheit m), die Dicke der D= Abdeckfolie (m), die zulässige Verformung der EB= Kupferhaut (gemessen in Prozent).

Die Verformung der Kupferhaut variiert je nach Kupferart.

Die maximale Verformung von A und gepresstem Kupfer beträgt weniger als 16 %.

Die maximale Verformung von B und Elektrolytkupfer beträgt weniger als 11 %.

Darüber hinaus ist der Kupfergehalt desselben Materials bei unterschiedlichen Verwendungszwecken unterschiedlich. Für einen einmaligen Biegefall wird der Grenzwert des kritischen Bruchzustandes herangezogen (der Wert beträgt 16 %). Verwenden Sie für die Konstruktion der Biegeanlage den in IPC-MF-150 angegebenen Mindestverformungswert (für gewalztes Kupfer beträgt der Wert 10 %). Bei dynamischen flexiblen Anwendungen beträgt die Verformung der Kupferhaut 0,3 %. Bei der Anwendung eines Magnetkopfes beträgt die Verformung der Kupferhaut 0,1 %. Durch Festlegen der zulässigen Verformung der Kupferhaut kann der minimale Krümmungsradius berechnet werden.

Dynamische Flexibilität: Die Szene dieser Kupferhautanwendung wird durch Verformung realisiert. Beispielsweise ist die Phosphorkugel in der IC-Karte der Teil der IC-Karte, der nach dem Einsetzen der IC-Karte in den Chip eingeführt wird. Beim Einsetzen wird die Schale kontinuierlich verformt. Diese Anwendungsszene ist flexibel und dynamisch.

Der minimale Biegeradius einer einseitigen flexiblen Leiterplatte hängt von mehreren Faktoren ab, darunter dem verwendeten Material, der Dicke der Leiterplatte und den spezifischen Anforderungen der Anwendung. Im Allgemeinen beträgt der Biegeradius der flexiblen Leiterplatte etwa das Zehnfache der Dicke der Platine. Wenn die Dicke der Platte beispielsweise 0,1 mm beträgt, beträgt der minimale Biegeradius etwa 1 mm. Es ist wichtig zu beachten, dass das Biegen der Platine unter den Mindestbiegeradius zu Spannungskonzentrationen, Belastung der Leiterbahnen und möglicherweise zu Rissen oder Delaminierung der Platine führen kann. Um die elektrische und mechanische Integrität des Stromkreises aufrechtzuerhalten, ist es wichtig, die empfohlenen Biegeradien einzuhalten. Es wird empfohlen, den Hersteller oder Lieferanten der flexiblen Platine zu konsultieren, um spezifische Richtlinien zum Biegeradius zu erhalten und sicherzustellen, dass die Design- und Anwendungsanforderungen erfüllt werden. Darüber hinaus kann die Durchführung mechanischer Tests und Validierungen dabei helfen, die maximale Belastung zu bestimmen, der eine Platine standhalten kann, ohne ihre Funktionalität und Zuverlässigkeit zu beeinträchtigen.

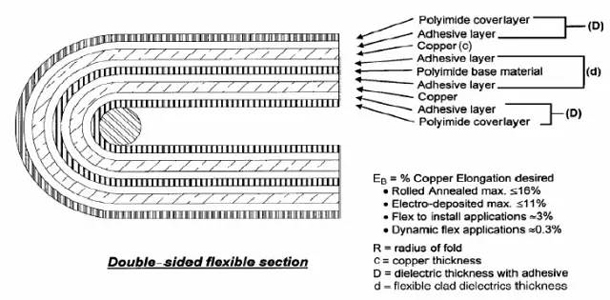

Situation 2, doppelseitige Platine der flexiblen FPC-Leiterplatte wie folgt:

Darunter: R = minimaler Biegeradius, Einheit m, c = Kupferhautdicke, Einheit m, D = Deckschichtdicke, Einheit mm, EB = Kupferhautverformung, gemessen in Prozent.

Der Wert von EB ist derselbe wie oben.

D = mittlere Zwischenschichtdicke, Einheit M

Der minimale Biegeradius einer doppelseitigen flexiblen FPC-Leiterplatte (Flexible Printed Circuit) ist normalerweise größer als der einer einseitigen Platte. Dies liegt daran, dass doppelseitige Platten auf beiden Seiten Leiterbahnen aufweisen, die beim Biegen anfälliger für Spannungen und Belastungen sind. Der minimale Biegeradius einer doppelseitigen FPC-Flex-Leiterplatte beträgt normalerweise etwa das 20-fache der Dicke der Platine. Nehmen wir das gleiche Beispiel wie zuvor: Wenn die Platte 0,1 mm dick ist, beträgt der minimale Biegeradius etwa 2 mm. Es ist sehr wichtig, die Richtlinien und Spezifikationen des Herstellers zum Biegen doppelseitiger FPC-Leiterplatten zu befolgen. Das Überschreiten des empfohlenen Biegeradius kann zu einer Beschädigung der Leiterbahnen, einer Schichtablösung oder anderen Problemen führen, die die Funktionalität und Zuverlässigkeit der Schaltung beeinträchtigen. Es wird empfohlen, den Hersteller oder Lieferanten bezüglich spezifischer Biegeradiusrichtlinien zu konsultieren und mechanische Tests und Überprüfungen durchzuführen, um sicherzustellen, dass die Platine den erforderlichen Biegungen standhält, ohne ihre Leistung zu beeinträchtigen.

Zeitpunkt der Veröffentlichung: 12. Juni 2023

Zurück