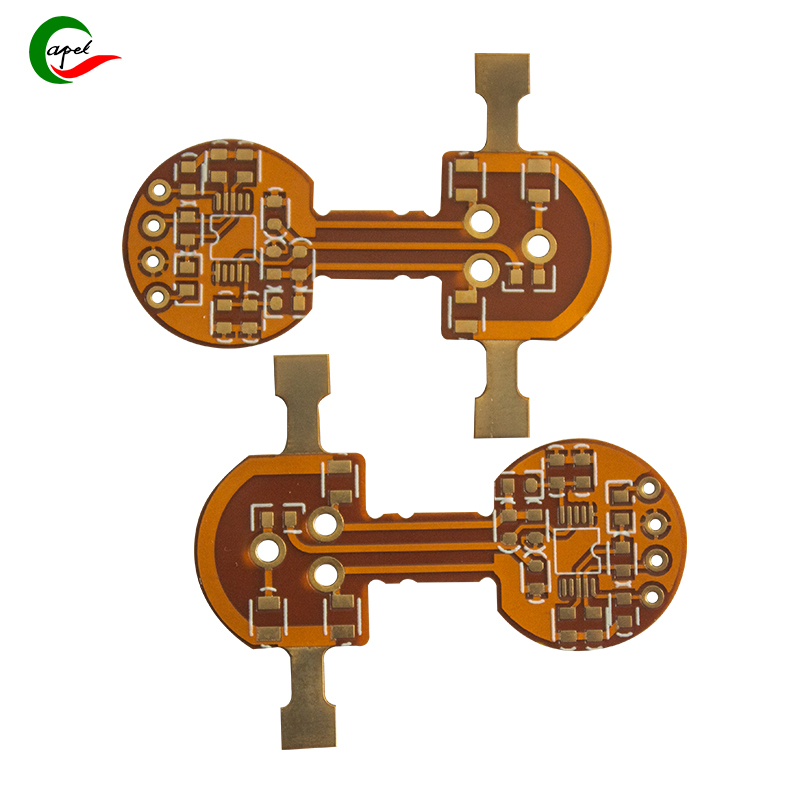

Flexible Leiterplatten (PCBs), auch Flex-PCBs genannt, erfreuen sich in den letzten Jahren aufgrund ihrer einzigartigen Biege- und Drehfähigkeiten immer größerer Beliebtheit. Diese flexiblen Leiterplatten sind äußerst vielseitig und finden in zahlreichen Branchen Anwendung, darunter Automobil, Unterhaltungselektronik, Gesundheitswesen und Telekommunikation. Bei der Bestellung flexibler Leiterplatten ist es wichtig, die Faktoren zu verstehen, die sich auf die Preisgestaltung auswirken, um Kosteneffizienz und Effizienz zu erreichen.In diesem Artikel befassen wir uns mit den Schlüsselfaktoren, die das Angebot für flexible Leiterplatten beeinflussen, damit Sie bei der Auftragserteilung fundierte Entscheidungen treffen können. Durch den Erwerb von Kenntnissen über diese Faktoren können Sie Ihr Budget optimieren und sicherstellen, dass Ihre PCB-Anforderungen Ihren spezifischen Anforderungen und Industriestandards entsprechen.

1. Designkomplexität: Einer der Hauptfaktoren, die sich auf Angebote für flexible Leiterplatten auswirken, ist die Designkomplexität.

Die Designkomplexität spielt eine entscheidende Rolle bei der Bestimmung der Herstellungskosten von flexiblen Leiterplatten. Komplexe Designs beinhalten oft komplexe Schaltkreise, erweiterte Funktionalität und einzigartige Anforderungen, die spezielle Geräte und Prozesse erfordern. Diese zusätzlichen Anforderungen erhöhen die Produktionszeit und den Produktionsaufwand, was zu höheren Herstellungskosten führt.

Ein Aspekt der Designkomplexität ist die Verwendung von Fine-Pitch-Komponenten. Fine-Pitch-Komponenten haben engere Anschlussabstände, die eine höhere Präzision im Herstellungsprozess erfordern. Dies erfordert spezielle Geräte und Prozesse, um eine präzise Passform zu gewährleisten. Die zusätzlichen Schritte und Vorsichtsmaßnahmen, die für Fine-Pitch-Komponenten erforderlich sind, erhöhen die Komplexität und Kosten der Herstellung.

Kleine Biegeradien sind ein weiterer Faktor, der die Designkomplexität beeinflusst. Flexible Leiterplatten sind für ihre Fähigkeit bekannt, sich zu biegen und zu verdrehen. Wenn die Biegeradien jedoch extrem klein sind, führt dies zu Einschränkungen im Herstellungsprozess. Das Erreichen kleiner Biegeradien erfordert eine sorgfältige Materialauswahl und präzise Biegetechniken, um Schaltkreisschäden oder Verformungen zu vermeiden. Diese zusätzlichen Überlegungen erhöhen die Komplexität und Kosten der Herstellung.

Darüber hinaus ist die komplexe Schaltungsführung ein weiterer Aspekt, der sich auf die Designkomplexität auswirkt. Fortgeschrittene Designs erfordern häufig eine komplexe Signalführung, Stromverteilung und Masseebenen. Das Erreichen einer präzisen Führung bei flexiblen Leiterplatten kann eine Herausforderung sein und erfordert möglicherweise zusätzliche Schritte wie spezielle Kupferbeschichtungstechniken oder die Verwendung von Blind- und vergrabenen Durchkontaktierungen. Diese zusätzlichen Anforderungen erhöhen die Komplexität und Kosten der Herstellung.

2. Materialauswahl: Ein weiterer wichtiger Faktor bei der Festlegung flexibler PCB-Angebote ist die Wahl der Materialien.

Die Materialauswahl ist ein wichtiger Aspekt bei der Bestimmung der Kosten einer flexiblen Leiterplatte. Unterschiedliche Substrate bieten unterschiedliche Leistungsniveaus und Kostenauswirkungen. Die Materialauswahl hängt von den spezifischen Anwendungsanforderungen ab.

Polyimid (PI) ist für seine leistungsstarken Eigenschaften bekannt, darunter hervorragende thermische Stabilität und Flexibilität. Es hält hohen Temperaturen stand und ist für Anwendungen mit höheren Betriebstemperaturen geeignet. Allerdings ist die überlegene Leistung von Polyimid im Vergleich zu anderen Materialien mit höheren Kosten verbunden. Dies ist auf den komplexeren und kostenintensiveren Herstellungsprozess von Polyimid-Rohstoffen zurückzuführen.

Polyester (PET) ist ein weiteres gängiges Substrat für flexible Leiterplatten. Es ist günstiger als Polyimid und weist eine gute Flexibilität auf. Flex-Leiterplatten auf Polyesterbasis eignen sich für Anwendungen mit geringeren Temperaturanforderungen. Allerdings ist die thermische Stabilität von Polyester nicht so gut wie die von Polyimid und die Gesamtleistung kann geringer sein. Für kostensensible Anwendungen mit weniger anspruchsvollen Betriebsbedingungen sind Polyester eine praktikable und kostengünstige Wahl.

PEEK (Polyetheretherketon) ist ein Hochleistungsmaterial, das häufig in anspruchsvollen Anwendungen eingesetzt wird. Es verfügt über hervorragende mechanische und thermische Eigenschaften und ist für extreme Bedingungen geeignet. Allerdings ist PEEK deutlich teurer als Polyimid und Polyester. Es wird häufig für Anwendungen gewählt, bei denen eine überlegene Leistung erforderlich ist und höhere Materialkosten gerechtfertigt sein können.

Neben dem Trägermaterial wirken sich auch andere im Herstellungsprozess verwendete Materialien wie Laminate, Abdeckfolien und Klebematerialien auf die Gesamtkosten aus. Die Kosten dieser zusätzlichen Materialien können je nach Qualität und Leistungsmerkmalen variieren. Beispielsweise können hochwertige Laminate mit verbesserten elektrischen Eigenschaften oder spezielle Abdeckfolien mit verbessertem Schutz vor Umwelteinflüssen die Gesamtkosten einer flexiblen Leiterplatte erhöhen.

3. Menge und Rätsel: Die Menge der benötigten flexiblen Leiterplatten spielt eine wichtige Rolle bei der Angebotserstellung.

Die benötigte Menge ist ein wichtiger Faktor bei der Preisgestaltung von Flex-Leiterplatten. Hersteller praktizieren in der Regel eine mengenbasierte Preisgestaltung, das heißt, je höher die Menge, desto niedriger die Stückkosten. Denn größere Bestellungen ermöglichen bessere Skaleneffekte und damit geringere Produktionskosten

Eine weitere Möglichkeit zur Optimierung des Materialverbrauchs und der Fertigungseffizienz ist die Panelisierung. Bei der Panelisierung handelt es sich um die Kombination mehrerer kleinerer Leiterplatten zu einem größeren Panel. Durch die strategische Anordnung von Designs auf Panels können Hersteller den Abfall minimieren und die Produktivität während des Herstellungsprozesses maximieren.

Die Panelisierung hat mehrere Vorteile. Erstens wird die Materialverschwendung reduziert, indem der verfügbare Platz auf dem Panel effizienter genutzt wird. Anstatt separate Leiterplatten mit eigenen Rändern und Abständen herzustellen, können Hersteller mehrere Designs auf einem einzigen Panel platzieren und so den ungenutzten Raum dazwischen optimal nutzen. Dies führt zu erheblichen Materialeinsparungen und Kostensenkungen.

Darüber hinaus vereinfacht die Panelisierung den Herstellungsprozess. Es ermöglicht einen automatisierteren und effizienteren Produktionsprozess, da mehrere Leiterplatten gleichzeitig verarbeitet werden können. Dies erhöht die Produktivität und verkürzt die Fertigungszeit, was zu kürzeren Durchlaufzeiten und niedrigeren Kosten führt. Eine effiziente Panelisierung erfordert eine sorgfältige Planung und Berücksichtigung von Faktoren wie PCB-Größe, Designanforderungen und Fertigungsmöglichkeiten. Hersteller können spezielle Softwaretools nutzen, um den Panelisierungsprozess zu unterstützen und so eine optimale Ausrichtung und einen effizienten Materialeinsatz sicherzustellen.

Darüber hinaus ist das Panel-Design einfacher zu handhaben und zu transportieren. Nach Abschluss des Herstellungsprozesses können die Panels in einzelne Leiterplatten zerlegt werden. Dies vereinfacht die Verpackung und verringert das Risiko einer Beschädigung beim Versand, was letztendlich Geld spart.

4.Oberflächenbeschaffenheit und Kupfergewicht:Oberflächenbeschaffenheit und Kupfergewicht sind wichtige Überlegungen in derflexibler PCB-Herstellungsprozess.

Die Oberflächenbeschaffenheit ist ein wichtiger Aspekt der Leiterplattenherstellung, da sie sich direkt auf die Lötbarkeit und Haltbarkeit der Leiterplatte auswirkt. Die Oberflächenbehandlung bildet eine Schutzschicht über den freiliegenden Kupferleitern, verhindert Oxidation und sorgt für zuverlässige Lötverbindungen. Unterschiedliche Oberflächenbehandlungen haben unterschiedliche Kosten und Vorteile.

Ein gängiges Verfahren ist HASL (Hot Air Solder Leveling), bei dem eine Lotschicht auf die Kupferleiterbahnen aufgetragen und anschließend mit Heißluft nivelliert wird. HASL ist kostengünstig und bietet eine gute Lötbarkeit, ist jedoch aufgrund der dadurch erzeugten unebenen Oberfläche möglicherweise nicht für Fine-Pitch- oder Fine-Pitch-Komponenten geeignet.

ENIG (Electroless Nickel Immersion Gold) ist eine weitere weit verbreitete Oberflächenbehandlung. Dabei wird eine dünne Nickelschicht auf Kupferspuren aufgetragen, gefolgt von einer Goldschicht. Aufgrund seiner hervorragenden Lötbarkeit, flachen Oberfläche und Korrosionsbeständigkeit eignet sich ENIG für Fine-Pitch-Komponenten und Designs mit hoher Dichte. Allerdings ist ENIG im Vergleich zu anderen Oberflächenbehandlungen mit hohen Kosten verbunden.

OSP (Organic Solderability Preservative) ist eine Oberflächenbehandlung, bei der zum Schutz von Kupferleiterbahnen eine dünne Schicht organischen Materials aufgetragen wird. OSP bietet gute Lötbarkeit, Planarität und Wirtschaftlichkeit. Allerdings ist es nicht so langlebig wie andere Oberflächen und erfordert möglicherweise eine sorgfältige Handhabung bei der Montage.

Das Gewicht (in Unzen) des Kupfers in einer Leiterplatte bestimmt die Leitfähigkeit und Leistung der Leiterplatte. Dickere Kupferschichten bieten einen geringeren Widerstand und können höhere Ströme bewältigen, wodurch sie für Energieanwendungen geeignet sind. Dickere Kupferschichten erfordern jedoch mehr Material und anspruchsvolle Fertigungstechniken, wodurch die Gesamtkosten der Leiterplatte steigen. Im Gegensatz dazu eignen sich dünnere Kupferschichten für Anwendungen mit geringem Stromverbrauch oder Anwendungen, bei denen Platzbeschränkungen bestehen. Sie benötigen weniger Material und sind kostengünstiger. Die Wahl des Kupfergewichts hängt von den spezifischen Anforderungen des PCB-Designs und seiner beabsichtigten Funktion ab.

5.Fertigungstechnikund Schimmel: Die Herstellungstechniken und Werkzeuge, die zur Herstellung flexibler Leiterplatten verwendet werden, wirken sich auch auf die Preisgestaltung aus.

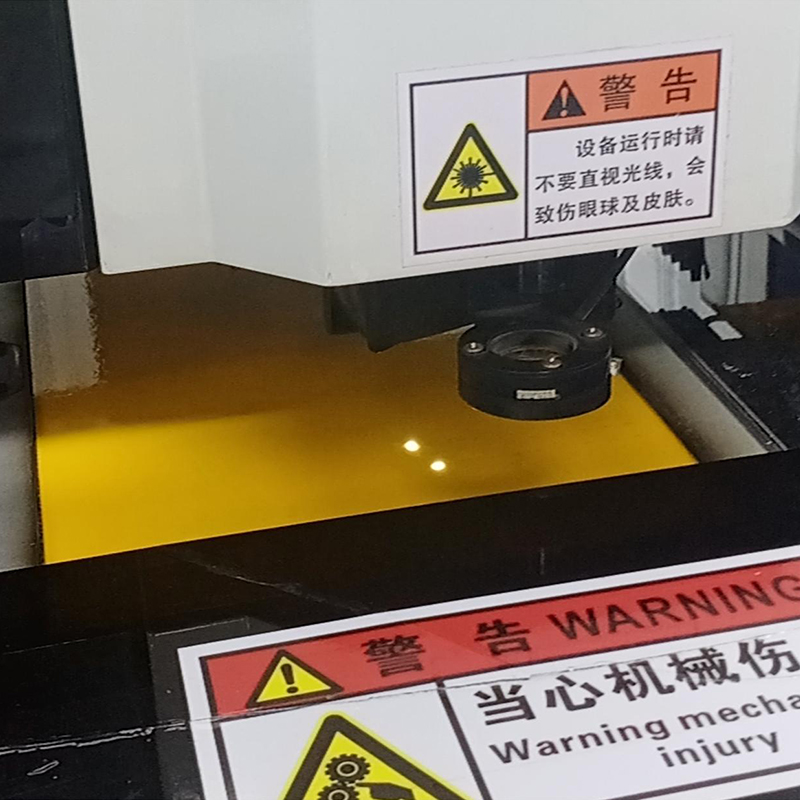

Die Fertigungstechnologie spielt bei der Herstellung flexibler Leiterplatten eine entscheidende Rolle und hat großen Einfluss auf die Preisgestaltung. Fortschrittliche Technologien wie Laserbohren und sequentielles Aufbauen (SBU) können komplexe und präzise Designs erstellen, diese Methoden sind jedoch oft mit höheren Produktionskosten verbunden. Durch Laserbohren können feine Durchkontaktierungen und kleine Löcher geformt werden, was Schaltkreise mit hoher Dichte in flexiblen Leiterplatten ermöglicht. Der Einsatz der Lasertechnik und die für den Prozess erforderliche Präzision erhöhen jedoch die Produktionskosten.

Sequential Build Up (SBU) ist eine weitere fortschrittliche Fertigungstechnik, bei der mehrere flexible Schaltkreise übereinander geschichtet werden, um komplexere Designs zu erstellen. Diese Technologie erhöht die Designflexibilität und ermöglicht die Integration verschiedener Funktionen in einer einzigen flexiblen Leiterplatte. Allerdings erhöht die zusätzliche Komplexität im Herstellungsprozess die Produktionskosten.

Neben den Herstellungstechniken können auch die spezifischen Prozesse bei der Herstellung flexibler Leiterplatten die Preisgestaltung beeinflussen. Prozesse wie Plattieren, Ätzen und Laminieren sind wichtige Schritte bei der Herstellung einer voll funktionsfähigen und zuverlässigen flexiblen Leiterplatte. Die Qualität dieser Verarbeitung, einschließlich der verwendeten Materialien und der erforderlichen Präzision, wirkt sich auf die Gesamtkosten aus

Automatisierung und innovative Werkzeuge tragen dazu bei, die Produktivität und Effizienz im Fertigungsprozess zu steigern. Automatisierte Maschinen, Robotik und computergestützte Fertigungssysteme (CAM) können die Produktion vereinfachen, menschliche Fehler reduzieren und den Herstellungsprozess beschleunigen. Die Implementierung einer solchen Automatisierung kann jedoch zusätzliche Kosten verursachen, einschließlich Vorabinvestitionen in Ausrüstung und Schulung des Personals.

Darüber hinaus kann der Einsatz innovativer Tools und Technologien, wie beispielsweise fortschrittlicher PCB-Designsoftware und Inspektionsausrüstung, dazu beitragen, die Preise in die Höhe zu treiben. Diese Tools erfordern häufig spezielles Fachwissen, Wartung und Aktualisierungen, was die Gesamtkosten erhöht. Hersteller müssen das Gleichgewicht zwischen Fertigungstechnologien, Prozessen, Automatisierung und innovativen Werkzeugen sorgfältig abwägen, um das für die flexible Leiterplattenproduktion erforderliche Kosten- und Qualitätsgleichgewicht zu erreichen. Durch die Analyse der spezifischen Anforderungen eines Projekts und die Zusammenarbeit mit Kunden können Hersteller die am besten geeigneten Technologien und Prozesse ermitteln und gleichzeitig die Kosten minimieren und die bestmöglichen Produktionsergebnisse sicherstellen.

6.Lieferzeit und Versand:Die erforderliche Vorlaufzeit ist ein wichtiger Faktor, der das Angebot für flexible Leiterplatten beeinflusst.

Wenn es um flexible PCB-Vorlaufzeiten geht, spielt die Durchlaufzeit eine entscheidende Rolle. Die Durchlaufzeit ist die Zeit, die ein Hersteller benötigt, um die Produktion abzuschließen und für den Versand einer Bestellung bereit zu sein. Die Lieferzeiten werden von mehreren Faktoren beeinflusst, darunter der Komplexität des Designs, der Anzahl der bestellten Leiterplatten und der aktuellen Arbeitsbelastung des Herstellers.

Eilaufträge oder enge Zeitpläne erfordern oft, dass Hersteller der Produktion Priorität einräumen und zusätzliche Ressourcen bereitstellen, um Fristen einzuhalten. In solchen Fällen muss die Produktion möglicherweise beschleunigt werden, was zu höheren Kosten führen kann. Hersteller können beschleunigte Gebühren erheben oder spezielle Handhabungsverfahren einführen, um sicherzustellen, dass flexible Leiterplatten innerhalb der festgelegten Zeit hergestellt und geliefert werden.

Auch die Versandkosten wirken sich auf die Gesamtkosten einer Flex-Leiterplatte aus. Die Versandkosten werden von mehreren Faktoren bestimmt. Erstens spielt der Lieferort eine wichtige Rolle bei den Versandkosten. Der Versand an abgelegene oder weit entfernte Orte kann aufgrund erhöhter Versandkosten mit höheren Kosten verbunden sein. Darüber hinaus wirkt sich die Dringlichkeit der Lieferung auch auf die Versandkosten aus. Wenn ein Kunde einen Express- oder Übernachtversand wünscht, sind die Versandkosten im Vergleich zu Standardversandoptionen höher.

Der Bestellwert wirkt sich auch auf die Versandkosten aus. Einige Hersteller bieten möglicherweise kostenlosen oder ermäßigten Versand für Großbestellungen an, um Kunden zu motivieren, Großbestellungen aufzugeben. Andererseits können bei kleineren Bestellungen die Versandkosten relativ hoch sein, um die Kosten für Verpackung und Handhabung zu decken.

Um einen effizienten Versand zu gewährleisten und die Kosten zu minimieren, können Hersteller eng mit Logistikdienstleistern zusammenarbeiten, um die kostengünstigste Versandmethode zu ermitteln. Dazu kann es gehören, den richtigen Spediteur auszuwählen, günstige Versandkosten auszuhandeln und die Verpackung zu optimieren, um Gewicht und Größe zu reduzieren.

Um zusammenzufassen,Es gibt viele Faktoren, die das Angebot für flexible Leiterplatten beeinflussen. Kunden mit einem klaren Verständnis dieser Faktoren können fundierte Entscheidungen treffen und ihre Herstellungsprozesse optimieren.Designkomplexität, Materialauswahl und Menge sind die Schlüsselfaktoren, die die Kosten flexibler Leiterplatten beeinflussen.Je komplexer das Design, desto höher die Kosten. Auch die Wahl des Materials, beispielsweise die Wahl eines hochwertigen Untergrunds oder einer hochwertigen Oberflächenveredelung, kann sich auf den Preis auswirken. Außerdem führt die Bestellung größerer Mengen häufig zu Mengenrabatten. Andere Faktoren wie Verkleidung, Kupfergewicht, Herstellungstechniken und Werkzeuge spielen ebenfalls eine Rolle bei der Bestimmung der Kosten. Verkleidungen ermöglichen einen effizienten Materialeinsatz und senken die Kosten. Das Gewicht des Kupfers beeinflusst die Menge des verwendeten Kupfers, was sich auf die Kosten und die Funktionalität der flexiblen Leiterplatte auswirkt. Fertigungstechniken und Werkzeuge, wie der Einsatz fortschrittlicher Technologie oder Spezialwerkzeuge, können sich auf die Preise auswirken. Schließlich sind Vorlaufzeit und Versand wichtige Aspekte. Für Eilbestellungen oder beschleunigte Produktion können zusätzliche Gebühren anfallen, und die Versandkosten hängen von Faktoren wie Standort, Dringlichkeit und Bestellwert ab. Durch die sorgfältige Bewertung dieser Faktoren und die Zusammenarbeit mit einem erfahrenen und zuverlässigen Leiterplattenhersteller können Unternehmen eine kostengünstige und qualitativ hochwertige flexible Leiterplatte individuell gestalten, die ihren spezifischen Anforderungen entspricht.Shenzhen Capel Technology Co., Ltd. stellt seit 2009 flexible Leiterplatten (PCBs) her.Derzeit sind wir in der Lage, kundenspezifische flexible Leiterplatten mit 1 bis 30 Lagen anzubieten. Unsere flexible HDI-Leiterplattenfertigungstechnologie (High Density Interconnect) ist sehr ausgereift. In den letzten 15 Jahren haben wir die Technologie kontinuierlich weiterentwickelt und umfangreiche Erfahrungen bei der Lösung projektbezogener Probleme für Kunden gesammelt.

Zeitpunkt der Veröffentlichung: 31. August 2023

Zurück