In der heutigen schnelllebigen digitalen Welt wächst die Nachfrage nach kleineren, leichteren und leistungsstärkeren elektronischen Geräten immer weiter. Um diesen Anforderungen gerecht zu werden, haben Elektronikhersteller die flexible HDI-Leiterplattentechnologie (High Density Interconnect) eingeführt.Im Vergleich zu herkömmlichen flexiblen LeiterplattenHDI-Flex-Leiterplattenbieten größere Designflexibilität, verbesserte Funktionalität und erhöhte Zuverlässigkeit. In diesem Artikel untersuchen wir, was HDI-Flex-Leiterplatten sind, welche Vorteile sie haben und wie sie sich von herkömmlichen Flex-Leiterplatten unterscheiden.

1.HDI Flex PCB verstehen:

Die flexible HDI-Leiterplatte, auch bekannt als flexible Leiterplatte mit hoher Verbindungsdichte, ist eine flexible Leiterplatte, die eine hohe Schaltungsdichte bietet und komplexe und komplexe Leiterplatten ermöglicht

Miniaturisierte Designs. Es kombiniert die Vorteile flexibler Leiterplatten, die für ihre Fähigkeit bekannt sind, sich zu biegen und an verschiedene Formen anzupassen, mit der hochdichten Verbindungstechnologie

Verlegen Sie mehr Leiterbahnen auf kompaktem Raum.

1.2 Wie wird eine flexible HDI-Leiterplatte hergestellt?

Der Herstellungsprozess der flexiblen HDI-Leiterplatteumfasst mehrere wichtige Schritte:

Design:

Der erste Schritt besteht darin, das Schaltungslayout zu entwerfen und dabei die Größe, Form und Anordnung der Komponenten sowie die gewünschte Funktion zu berücksichtigen.

Materialvorbereitung:

Wählen Sie die für flexible Leiterplatten erforderlichen Materialien aus und bereiten Sie sie vor, z. B. Kupferfolie, Klebstoffe und flexible Substratmaterialien.

Schichtenstapelung:

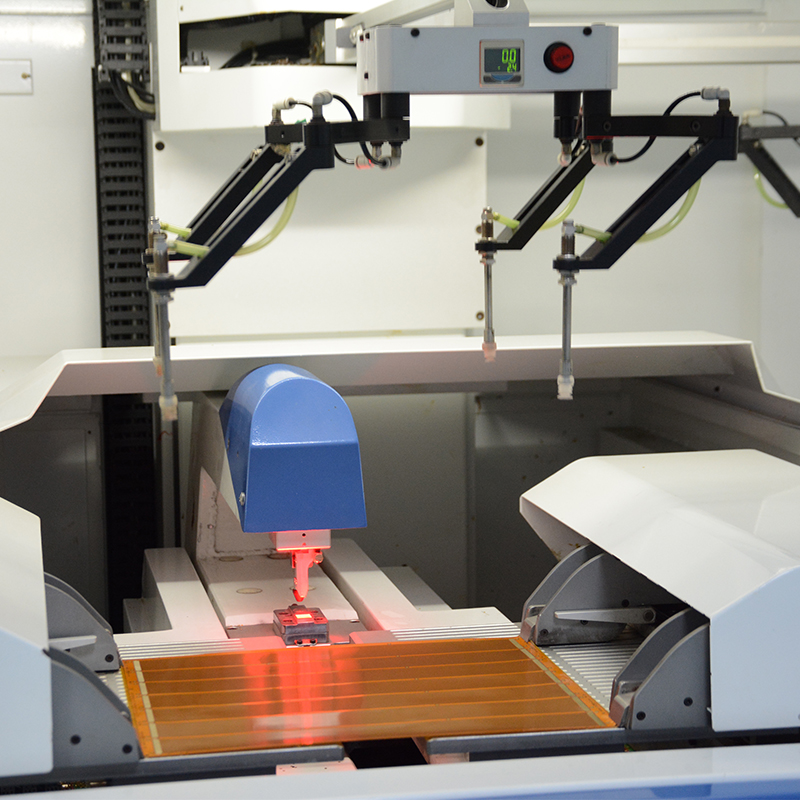

Mehrere Schichten aus flexiblem Material, Kupferfolie und Klebstoffen werden übereinander gestapelt, um die Basis eines Schaltkreises zu bilden. Laserbohren: Mit Laserbohren werden kleine Löcher oder Durchkontaktierungen erzeugt, die verschiedene Schichten einer Schaltung verbinden. Dies ermöglicht die Verkabelung auf engstem Raum.

Kupferbeschichtung:

Durch Laserbohren entstandene Löcher werden mit Kupfer plattiert, um eine elektrische Verbindung zwischen den verschiedenen Schichten sicherzustellen.

Schaltungsätzung:

Unnötiges Kupfer wird weggeätzt und hinterlässt Spuren des gewünschten Schaltkreises.

Anwendung der Lötmaske:

Lötstopplack dient zum Schutz von Schaltkreisen und zur Vermeidung von Kurzschlüssen bei der Montage.

Komponentenmontage:

Komponenten wie integrierte Schaltkreise, Widerstände und Kondensatoren werden mittels Oberflächenmontagetechnik (SMT) oder anderen geeigneten Methoden auf der flexiblen Leiterplatte montiert.

Getestet und geprüft:

Fertige HDI-Flex-Leiterplatten werden gründlich getestet und geprüft, um die ordnungsgemäße Funktionalität und Qualität sicherzustellen.

1.3 Vorteile der flexiblen HDI-Leiterplatte:

Vorteile der flexiblen HDI-Leiterplatte Im Vergleich zur herkömmlichen flexiblen Leiterplatte bietet die flexible HDI-Leiterplatte mehrere Vorteile, darunter:

Erhöhte Schaltungsdichte:

Die HDI-Technologie ermöglicht eine Leiterbahnführung mit höherer Dichte, sodass mehr Komponenten auf kleinerem Raum untergebracht werden können. Dadurch ergibt sich ein miniaturisiertes und kompaktes Design.

Verbesserte Signalintegrität:

Kürzere Routing-Distanzen in HDI-Flex-Leiterplatten führen zu weniger elektromagnetischen Störungen (EMI), was zu einer besseren Signalintegrität, einer Minimierung der Signalverzerrung und einer Gewährleistung einer zuverlässigen Leistung führt.

Erhöhte Zuverlässigkeit:

Im Vergleich zu herkömmlichen Flex-PCBs weisen HDI-Flex-PCBs weniger Belastungspunkte auf und sind widerstandsfähiger gegen Vibrationen, Biegungen und thermische Belastungen. Dies verbessert die Gesamtzuverlässigkeit und Lebensdauer der Schaltung.

Designflexibilität:

Die HDI-Technologie ermöglicht komplexe Schaltungsdesigns und ermöglicht die Kombination mehrerer Schichten, Blind- und Buried Vias, Fine-Pitch-Komponenten und Hochgeschwindigkeits-Signalrouting.

Kosteneinsparungen:

Trotz ihrer Komplexität und Miniaturisierung können HDI-Flex-Leiterplatten Kosten sparen, indem sie die Gesamtgröße und das Gewicht des Endprodukts reduzieren, wodurch sie für Anwendungen, bei denen Platz und Gewicht entscheidend sind, kosteneffizienter werden.

2. Vergleich zwischen flexibler HDI-Leiterplatte und herkömmlicher flexibler Leiterplatte:

2.1 Grundlegende Unterschiede im Aufbau:

Der Hauptunterschied zwischen der Grundstruktur der flexiblen HDI-Leiterplatte und der herkömmlichen flexiblen Leiterplatte liegt in der Schaltungsdichte und der Verwendung der Verbindungstechnologie.

Herkömmliche flexible Leiterplatten bestehen typischerweise aus einer einzelnen Schicht flexiblen Substratmaterials wie Polyimid, auf deren Oberfläche Kupferleiterbahnen geätzt sind. Aufgrund des Fehlens mehrerer Schichten und komplexer Verbindungen weisen diese Platinen typischerweise eine begrenzte Schaltungsdichte auf.

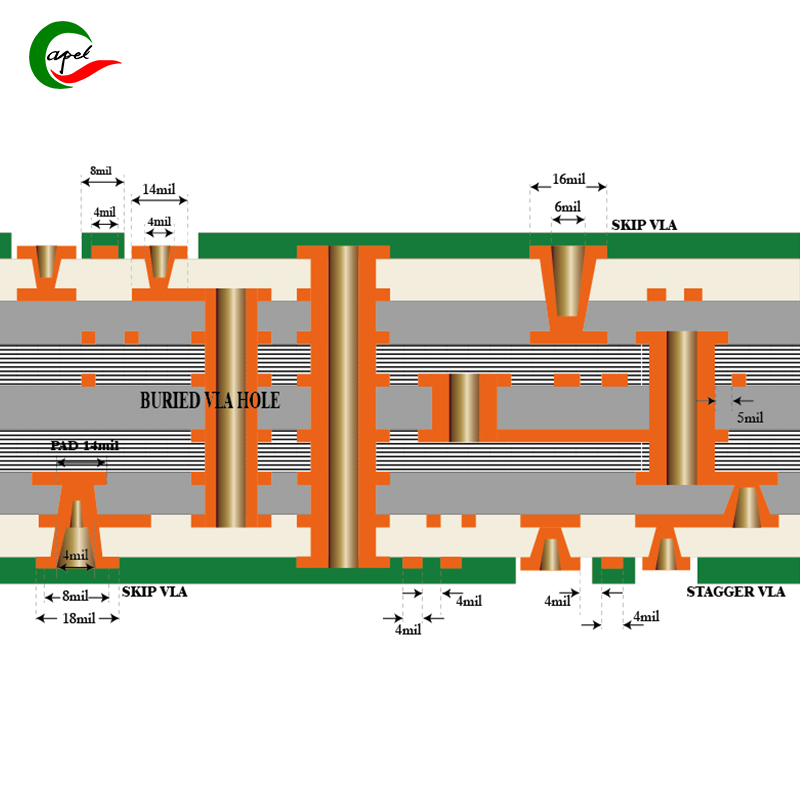

Andererseits nutzt die flexible HDI-Leiterplatte eine Verbindungstechnologie mit hoher Dichte, mit der mehr Leiterbahnen auf kompaktem Raum verlegt werden können. Dies wird durch die Verwendung mehrerer Schichten flexiblen Materials erreicht, die zusammen mit Kupferleitern und Klebstoffen gestapelt werden. Flexible HDI-Leiterplatten verwenden in der Regel Blind- und Buried-Vias, d.

Darüber hinaus können HDI-Flex-Leiterplatten Microvias verwenden, das sind kleinere Löcher, die eine dichtere Leiterbahnführung ermöglichen. Der Einsatz von Microvias und anderen fortschrittlichen Verbindungstechnologien kann die Schaltungsdichte im Vergleich zu herkömmlichen flexiblen Leiterplatten deutlich erhöhen.

2.2 Hauptfortschritt der flexiblen HDI-Leiterplatte:

HDI-Flex-Leiterplatten haben im Laufe der Jahre erhebliche Fortschritte und Weiterentwicklungen erfahren. Zu den wichtigsten Fortschritten in der flexiblen HDI-PCB-Technologie gehören:

Miniaturisierung:

Die HDI-Technologie ermöglicht die Miniaturisierung elektronischer Geräte, indem mehr Leiterbahnen auf weniger Raum verlegt werden können. Dies ebnet den Weg für die Entwicklung kleinerer, kompakterer Produkte wie Smartphones, tragbare Geräte und medizinische Implantate.

Erhöhte Schaltungsdichte:

Im Vergleich zu herkömmlichen flexiblen Leiterplatten erhöht die Verwendung von mehrschichtigen, blind vergrabenen Vias und Mikrovias in flexiblen HDI-Leiterplatten die Schaltungsdichte erheblich. Dadurch ist es möglich, komplexere und fortschrittlichere Schaltungsdesigns auf kleinerer Fläche zu integrieren.

Höhere Geschwindigkeit und Signalintegrität:

HDI-Flex-Leiterplatten können Hochgeschwindigkeitssignale unterstützen und die Signalintegrität verbessern, wenn der Abstand zwischen Komponenten und Verbindungen abnimmt. Dadurch eignen sie sich für Anwendungen, die eine zuverlässige Signalübertragung erfordern, wie zum Beispiel Hochfrequenz-Kommunikationssysteme oder datenintensive Geräte.

Fine-Pitch-Komponentenlayout:

Die HDI-Technologie erleichtert das Layout von Fine-Pitch-Komponenten, was bedeutet, dass Komponenten näher beieinander platziert werden können, was zu einer weiteren Miniaturisierung und Verdichtung des Schaltungslayouts führt. Die Platzierung von Bauteilen mit feinem Rastermaß ist für anspruchsvolle Anwendungen, die Hochleistungselektronik erfordern, von entscheidender Bedeutung.

Verbessertes Wärmemanagement:

HDI-Flex-Leiterplatten verfügen aufgrund der Verwendung mehrerer Schichten und einer größeren Oberfläche zur Wärmeableitung über bessere Wärmemanagementfähigkeiten. Dies ermöglicht eine effiziente Handhabung und

Kühlung von Hochleistungskomponenten, um deren Spitzenleistung sicherzustellen.

2.3 Funktions- und Leistungsvergleich:

Beim Vergleich der Funktionalität und Leistung von HDI-Flex-Leiterplatten mit herkömmlichen Flex-Leiterplatten sind mehrere Faktoren zu berücksichtigen:

Schaltungsdichte:

Im Vergleich zu herkömmlichen Flex-Leiterplatten bieten HDI-Flex-Leiterplatten eine deutlich höhere Schaltungsdichte. Die HDI-Technologie kann mehrschichtige Blind Vias, Buried Vias und Microvias integrieren und so komplexere und dichtere Schaltungsdesigns ermöglichen.

Signalintegrität:

Der verringerte Abstand zwischen Leiterbahnen und die Verwendung fortschrittlicher Verbindungstechniken in HDI-Flex-Leiterplatten verbessern die Signalintegrität. Dies bedeutet eine bessere Signalübertragung und geringere Signalverzerrung im Vergleich zu herkömmlichen Flex-Leiterplatten.

Geschwindigkeit und Bandbreite:

HDI-Flex-Leiterplatten sind aufgrund der verbesserten Signalintegrität und der geringeren elektromagnetischen Störungen in der Lage, schnellere Signale zu unterstützen. Herkömmliche Flex-Leiterplatten können hinsichtlich der Signalübertragungsgeschwindigkeit und Bandbreite Einschränkungen aufweisen, insbesondere bei Anwendungen, die hohe Datenraten erfordern.

Designflexibilität:

Im Vergleich zu herkömmlichen Flex-Leiterplatten bieten HDI-Flex-Leiterplatten eine größere Designflexibilität. Die Möglichkeit, mehrere Schichten, blinde und vergrabene Vias sowie Mikrovias zu integrieren, ermöglicht komplexere Schaltungsdesigns. Diese Flexibilität ist besonders wichtig für Anwendungen, die ein kompaktes Design erfordern oder besondere Platzbeschränkungen haben.

Kosten:

HDI-Flex-Leiterplatten sind aufgrund der höheren Komplexität und fortschrittlichen Verbindungstechniken tendenziell teurer als herkömmliche Flex-Leiterplatten. Allerdings können die Miniaturisierung und die verbesserte Leistung, die HDI-Flex-Leiterplatten bieten, oft die zusätzlichen Kosten rechtfertigen, wenn man die Gesamtkosten des Endprodukts berücksichtigt.

2.4 Zuverlässigkeits- und Haltbarkeitsfaktoren:

Zuverlässigkeit und Langlebigkeit sind entscheidende Faktoren für jedes elektronische Gerät oder System. Beim Vergleich der Zuverlässigkeit und Haltbarkeit von HDI-Flex-Leiterplatten mit herkömmlichen Flex-Leiterplatten spielen mehrere Faktoren eine Rolle:

Mechanische Flexibilität:

Sowohl HDI- als auch herkömmliche Flex-Leiterplatten bieten mechanische Flexibilität, sodass sie sich an verschiedene Formen anpassen und biegen können, ohne zu brechen. HDI-Flex-Leiterplatten können jedoch über zusätzliche strukturelle Verstärkungen verfügen, wie z. B. zusätzliche Schichten oder Rippen, um eine erhöhte Schaltungsdichte zu unterstützen. Diese Verstärkung erhöht die Gesamtzuverlässigkeit und Haltbarkeit der HDI-Flex-Leiterplatte.

Anti-Vibration und Schock:

Im Vergleich zu herkömmlichen flexiblen Leiterplatten können flexible HDI-Leiterplatten eine bessere Antivibrations- und Stoßbeständigkeit aufweisen. Die Verwendung von Blind-, Buried- und Microvias in HDI-Platinen trägt dazu bei, die Belastung gleichmäßiger zu verteilen und die Möglichkeit einer Bauteilbeschädigung oder eines Schaltkreisausfalls aufgrund mechanischer Belastung zu verringern.

Wärmemanagement:

Im Vergleich zu herkömmlichen Flex-PCBs verfügt HDI-Flex-PCBs über mehrere Schichten und eine größere Oberfläche, was für ein besseres Wärmemanagement sorgen kann. Dies verbessert die Wärmeableitung und trägt dazu bei, die Gesamtzuverlässigkeit und Lebensdauer der Elektronik zu erhöhen.

Lebensdauer:

Sowohl HDI- als auch herkömmliche Flex-Leiterplatten können bei richtiger Konstruktion und Herstellung eine lange Lebensdauer haben. Die erhöhte Schaltkreisdichte und die fortschrittlichen Verbindungstechniken, die in HDI-Flex-Leiterplatten zum Einsatz kommen, erfordern jedoch eine sorgfältige Berücksichtigung von Faktoren wie thermischer Belastung, Materialkompatibilität und Zuverlässigkeitstests, um eine langfristige Leistung sicherzustellen.

Umweltfaktoren:

HDI-Flex-Leiterplatten müssen wie herkömmliche Flex-Leiterplatten so konzipiert und hergestellt werden, dass sie Umweltfaktoren wie Feuchtigkeit, Temperaturschwankungen und Chemikalien standhalten. HDI-Flex-Leiterplatten erfordern möglicherweise eine zusätzliche Schutzbeschichtung oder Verkapselung, um die Widerstandsfähigkeit gegenüber Umgebungsbedingungen sicherzustellen.

HDI-Flex-Leiterplatten bieten im Hinblick auf Schaltungsdichte, Signalintegrität, Designflexibilität und Zuverlässigkeit mehrere Vorteile gegenüber herkömmlichen Flex-Leiterplatten. Die Verwendung von fortgeschrittenenVerbindungstechniken und Miniaturisierungstechniken machen HDI-Flex-Leiterplatten für Anwendungen geeignet, die Hochleistungselektronik in einem kompakten Formfaktor erfordern.Diese Vorteile gehen jedoch mit höheren Kosten einher und die spezifischen Anforderungen der Anwendung sollten sorgfältig berücksichtigt werden, um die am besten geeignete PCB-Technologie zu bestimmen.

3. Vorteile der flexiblen HDI-Leiterplatte:

HDI-Flex-Leiterplatten (High Density Interconnect) erfreuen sich aufgrund ihrer zahlreichen Vorteile gegenüber herkömmlichen Flex-Leiterplatten zunehmender Beliebtheit in der Elektronikindustrie.

3.1 Miniaturisierung und Platzoptimierung:

Miniaturisierung und Platzoptimierung: Einer der Hauptvorteile der flexiblen HDI-Leiterplatte ist die Miniaturisierung und Platzoptimierung elektronischer Geräte.Durch den Einsatz der High-Density-Verbindungstechnologie können mehr Leiterbahnen auf kompaktem Raum verlegt werden. Dies wiederum erleichtert die Entwicklung kleinerer, kompakterer Elektronik. HDI-Flex-Leiterplatten werden häufig in Anwendungen wie Smartphones, Tablets, Wearables und medizinischen Geräten verwendet, bei denen der Platz begrenzt ist und eine kompakte Größe von entscheidender Bedeutung ist.

3.2 Signalintegrität verbessern:

Verbesserung der Signalintegrität: Die Signalintegrität ist ein entscheidender Faktor in elektronischen Geräten, insbesondere bei Hochgeschwindigkeits- und Hochfrequenzanwendungen.HDI-Flex-Leiterplatten zeichnen sich durch eine höhere Signalintegrität aufgrund des geringeren Abstands zwischen Komponenten und Verbindungen aus. Fortschrittliche Verbindungstechnologien, die in HDI-Flex-Leiterplatten verwendet werden, wie Blind Vias, Buried Vias und Microvias, können Signalverluste und elektromagnetische Störungen erheblich reduzieren. Eine verbesserte Signalintegrität gewährleistet eine zuverlässige Signalübertragung und verringert das Risiko von Datenfehlern, wodurch HDI-Flex-Leiterplatten für Anwendungen mit Hochgeschwindigkeits-Datenübertragungs- und Kommunikationssystemen geeignet sind.

3.3 Verbesserte Stromverteilung:

Verbesserte Stromverteilung: Ein weiterer Vorteil der HDI-Flex-Leiterplatte ist ihre Fähigkeit, die Stromverteilung zu verbessern.Angesichts der zunehmenden Komplexität elektronischer Geräte und des Bedarfs an höheren Stromanforderungen bieten HDI-Flex-Leiterplatten eine hervorragende Lösung für eine effiziente Stromverteilung. Der Einsatz mehrerer Schichten und fortschrittlicher Stromführungstechniken ermöglicht eine bessere Stromverteilung auf der Platine und minimiert Leistungsverluste und Spannungsabfälle. Eine verbesserte Stromverteilung ermöglicht den zuverlässigen Betrieb stromhungriger Komponenten und verringert das Risiko einer Überhitzung, wodurch Sicherheit und optimale Leistung gewährleistet werden.

3.4 Höhere Bauteildichte:

Höhere Komponentendichte: Im Vergleich zu herkömmlichen flexiblen Leiterplatten kann mit flexiblen HDI-Leiterplatten eine höhere Komponentendichte erreicht werden.Der Einsatz mehrschichtiger und fortschrittlicher Verbindungstechnologien ermöglicht die Integration von mehr elektronischen Komponenten auf kleinerem Raum. HDI-Flex-Leiterplatten können komplexe und dichte Schaltungsdesigns aufnehmen, was für fortgeschrittene Anwendungen von entscheidender Bedeutung ist, die mehr Funktionalität und Leistung erfordern, ohne Kompromisse bei der Platinengröße einzugehen. Mit einer höheren Komponentendichte können Hersteller hochkomplexe und funktionsreiche elektronische Produkte entwerfen und entwickeln.

3.5 Wärmeableitung verbessern:

Verbesserte Wärmeableitung: Die Wärmeableitung ist ein entscheidender Aspekt beim Design elektronischer Geräte, da überschüssige Wärme zu Leistungseinbußen, Komponentenausfällen und sogar Systemschäden führen kann.Im Vergleich zu herkömmlichen flexiblen Leiterplatten weist die flexible HDI-Leiterplatte eine bessere Wärmeableitungsleistung auf. Die Verwendung mehrerer Schichten und einer größeren Oberfläche ermöglicht eine bessere Wärmeableitung und führt die von stromhungrigen Komponenten erzeugte Wärme effektiv ab und leitet sie ab. Dies gewährleistet optimale Leistung und Zuverlässigkeit elektronischer Geräte, insbesondere in Anwendungen, bei denen das Wärmemanagement von entscheidender Bedeutung ist.

HDI-Flex-Leiterplatten haben mehrere Vorteile, die sie zu einer ausgezeichneten Wahl für moderne Elektronik machen. Ihre Fähigkeit zur Miniaturisierung und Platzoptimierung macht sie ideal für Anwendungen, bei denen eine kompakte Größe von entscheidender Bedeutung ist. Eine verbesserte Signalintegrität gewährleistet eine zuverlässige Datenübertragung, während eine verbesserte Stromverteilung eine effiziente Stromversorgung von Komponenten ermöglicht. Die höhere Komponentendichte von HDI Flex PCB bietet mehr Funktionen und Merkmale, während eine verbesserte Wärmeableitung für optimale Leistung und Langlebigkeit elektronischer Geräte sorgt. Aufgrund dieser Vorteile sind HDI-Flex-Leiterplatten in verschiedenen Branchen wie der Unterhaltungselektronik, der Telekommunikation, der Automobilindustrie und der Medizintechnik zu einer Notwendigkeit geworden.

4.Anwendung der flexiblen HDI-Leiterplatte:

Flexible HDI-Leiterplatten haben ein breites Anwendungsspektrum in verschiedenen Branchen. Ihre Miniaturisierungsfähigkeiten, verbesserte Signalintegrität, verbesserte Stromverteilung, höhere Komponentendichte und verbesserte Wärmeableitung machen sie ideal für Unterhaltungselektronik, medizinische Geräte, die Automobilindustrie, Luft- und Raumfahrt- und Verteidigungssysteme sowie das Internet der Dinge und Wearables. wichtige Komponente im Gerät. Mit HDI-Flex-Leiterplatten können Hersteller kompakte, leistungsstarke elektronische Geräte entwickeln, um den wachsenden Anforderungen dieser Branchen gerecht zu werden.

4.1 Unterhaltungselektronik:

Die flexible HDI-Leiterplatte hat ein breites Anwendungsspektrum in der Unterhaltungselektronikindustrie.Angesichts der anhaltenden Nachfrage nach kleineren, dünneren und funktionsreicheren Geräten ermöglichen HDI-Flex-Leiterplatten den Herstellern, diese Anforderungen zu erfüllen. Sie werden in Smartphones, Tablets, Laptops, Smartwatches und anderen tragbaren elektronischen Geräten verwendet. Die Miniaturisierungsfähigkeiten flexibler HDI-Leiterplatten ermöglichen die Integration mehrerer Funktionen auf kompaktem Raum und ermöglichen so die Entwicklung eleganter und leistungsstarker Unterhaltungselektronik.

4.2 Medizinprodukte:

Die Medizingeräteindustrie verlässt sich aufgrund ihrer Zuverlässigkeit, Flexibilität und ihres kleinen Formfaktors stark auf HDI-Flex-Leiterplatten.Elektronische Komponenten in medizinischen Geräten wie Herzschrittmachern, Hörgeräten, Blutzuckermessgeräten und bildgebenden Geräten erfordern eine hohe Präzision. HDI-Flex-Leiterplatten können diese Anforderungen erfüllen, indem sie Verbindungen mit hoher Dichte und eine verbesserte Signalintegrität bieten. Darüber hinaus kann ihre Flexibilität besser in tragbare medizinische Geräte integriert werden, um den Komfort und die Bequemlichkeit des Patienten zu erhöhen.

4.3 Automobilindustrie:

HDI-Flex-Leiterplatten sind aus modernen Autos nicht mehr wegzudenken.Die Automobilindustrie benötigt Hochleistungselektronik, die anspruchsvollen Umgebungen standhält und optimale Funktionalität bietet. HDI-Flex-Leiterplatten bieten die notwendige Zuverlässigkeit, Haltbarkeit und Platzoptimierung für Automobilanwendungen. Sie werden in verschiedenen Automobilsystemen eingesetzt, darunter Infotainmentsysteme, Navigationssysteme, Antriebsstrang-Steuermodule und fortschrittliche Fahrerassistenzsysteme (ADAS). HDI-Flex-Leiterplatten halten Temperaturschwankungen, Vibrationen und mechanischer Belastung stand und eignen sich daher für raue Automobilumgebungen.

4.4 Luft- und Raumfahrt und Verteidigung:

Die Luft- und Raumfahrt- und Verteidigungsindustrie benötigt hochzuverlässige elektronische Systeme, die extremen Bedingungen, Vibrationen und Hochgeschwindigkeitsdatenübertragung standhalten.HDI-Flex-Leiterplatten sind ideal für solche Anwendungen, da sie hochdichte Verbindungen, verbesserte Signalintegrität und Widerstandsfähigkeit gegenüber Umwelteinflüssen bieten. Sie werden in Avioniksystemen, Satellitenkommunikation, Radarsystemen, militärischer Ausrüstung und Drohnen eingesetzt. Die Miniaturisierungsfähigkeiten von HDI-Flex-Leiterplatten helfen bei der Entwicklung leichter, kompakter elektronischer Systeme, die eine bessere Leistung und mehr Funktionalität ermöglichen.

4.5 IoT und tragbare Geräte:

Das Internet der Dinge (IoT) und tragbare Geräte verändern Branchen, die vom Gesundheitswesen und Fitness bis hin zur Heimautomation und industriellen Überwachung reichen.HDI-Flex-Leiterplatten sind aufgrund ihres kleinen Formfaktors und ihrer hohen Flexibilität Schlüsselkomponenten in IoT- und Wearable-Geräten. Sie ermöglichen die nahtlose Integration von Sensoren, drahtlosen Kommunikationsmodulen und Mikrocontrollern in Geräte wie Smartwatches, Fitness-Tracker, Smart-Home-Geräte und Industriesensoren. Die fortschrittliche Verbindungstechnologie in HDI-Flex-Leiterplatten gewährleistet eine zuverlässige Datenübertragung, Stromverteilung und Signalintegrität und macht sie für die anspruchsvollen Anforderungen von IoT und tragbaren Geräten geeignet.

5. Designüberlegungen für HDI Flex PCB:

Das Entwerfen einer HDI-Flex-Leiterplatte erfordert eine sorgfältige Berücksichtigung des Lagenaufbaus, der Leiterbahnabstände, der Komponentenplatzierung, Hochgeschwindigkeits-Designtechniken und der Herausforderungen im Zusammenhang mit Montage und Fertigung. Durch die effektive Berücksichtigung dieser Designüberlegungen kann Capel leistungsstarke HDI-Flex-Leiterplatten entwickeln, die für eine Vielzahl von Anwendungen geeignet sind.

5.1 Layer-Stacking und Routing:

HDI-Flex-Leiterplatten erfordern in der Regel mehrere Schichten, um hochdichte Verbindungen zu erreichen.Bei der Gestaltung des Schichtstapels müssen Faktoren wie Signalintegrität, Stromverteilung und Wärmemanagement berücksichtigt werden. Eine sorgfältige Schichtstapelung hilft, die Signalführung zu optimieren und Übersprechen zwischen Leiterbahnen zu minimieren. Das Routing sollte so geplant werden, dass die Signalverzerrung minimiert und eine ordnungsgemäße Impedanzanpassung gewährleistet wird. Es muss ausreichend Platz für Durchkontaktierungen und Pads vorgesehen werden, um die Verbindung zwischen den Schichten zu erleichtern.

5.2 Leiterbahnabstand und Impedanzkontrolle:

HDI-Flex-Leiterplatten weisen normalerweise eine hohe Leiterbahndichte auf. Die Einhaltung des richtigen Leiterbahnabstands ist entscheidend, um Signalinterferenzen und Übersprechen zu verhindern.Designer müssen die richtige Leiterbahnbreite und den richtigen Abstand basierend auf der gewünschten Impedanz bestimmen. Die Impedanzkontrolle ist entscheidend für die Aufrechterhaltung der Signalintegrität, insbesondere bei Hochgeschwindigkeitssignalen. Designer sollten die Leiterbahnbreite, den Abstand und die Dielektrizitätskonstante sorgfältig berechnen und kontrollieren, um den gewünschten Impedanzwert zu erreichen.

5.3 Komponentenplatzierung:

Die richtige Platzierung der Komponenten ist entscheidend, um den Signalpfad zu optimieren, Rauschen zu reduzieren und die Gesamtgröße der HDI-Flex-Leiterplatte zu minimieren.Komponenten sollten strategisch platziert werden, um die Länge der Signalspur zu minimieren und den Signalfluss zu optimieren. Hochgeschwindigkeitskomponenten sollten näher beieinander platziert werden, um Verzögerungen bei der Signalausbreitung zu minimieren und das Risiko von Signalverzerrungen zu verringern. Designer sollten auch Aspekte des Wärmemanagements berücksichtigen und sicherstellen, dass Komponenten so platziert werden, dass eine Wärmeableitung möglich ist.

5.4 Hochgeschwindigkeits-Designtechnologie:

HDI-Flex-Leiterplatten eignen sich in der Regel für die Hochgeschwindigkeits-Datenübertragung, bei der die Signalintegrität von entscheidender Bedeutung ist.Geeignete Hochgeschwindigkeits-Designtechniken wie Routing mit kontrollierter Impedanz, Differentialpaar-Routing und angepasste Leiterbahnlängen sind für die Minimierung der Signaldämpfung von entscheidender Bedeutung. Tools zur Signalintegritätsanalyse können verwendet werden, um die Leistung von Hochgeschwindigkeitsdesigns zu simulieren und zu überprüfen.

5.5 Herausforderungen bei Montage und Fertigung:

Die Montage und Herstellung von HDI-Flex-Leiterplatten bringt mehrere Herausforderungen mit sich.Die Flexibilität von Leiterplatten erfordert eine sorgfältige Handhabung bei der Montage, um eine Beschädigung empfindlicher Leiterbahnen und Komponenten zu vermeiden. Für die genaue Platzierung und das Löten von Bauteilen sind möglicherweise spezielle Geräte und Techniken erforderlich. Der Herstellungsprozess muss eine präzise Ausrichtung der Schichten und eine ordnungsgemäße Haftung zwischen ihnen gewährleisten, was zusätzliche Schritte wie Laserbohren oder Laserdirektbildgebung erfordern kann.

Darüber hinaus können die geringe Größe und die hohe Komponentendichte von HDI-Flex-Leiterplatten eine Herausforderung für Inspektion und Tests darstellen. Um Defekte oder Ausfälle in Leiterplatten zu erkennen, können spezielle Inspektionstechniken wie die Röntgeninspektion erforderlich sein. Da HDI-Flex-Leiterplatten in der Regel fortschrittliche Materialien und Technologien verwenden, ist die Auswahl und Qualifizierung der Lieferanten von entscheidender Bedeutung, um die Qualität und Zuverlässigkeit des Endprodukts sicherzustellen.

6. Zukünftige Trends der flexiblen HDI-PCB-Technologie:

Die Zukunft der flexiblen HDI-PCB-Technologie wird durch zunehmende Integration und Komplexität, die Einführung fortschrittlicher Materialien und die Ausweitung von IoT- und Wearable-Technologien gekennzeichnet sein. Diese Trends werden die Industrie dazu veranlassen, kleinere, leistungsstärkere und multifunktionale elektronische Geräte zu entwickeln.

6.1 Erhöhte Integration und Komplexität:

Die flexible HDI-Leiterplattentechnologie wird sich in Richtung zunehmender Integration und Komplexität weiterentwickeln.Da elektronische Geräte immer kompakter und funktionsreicher werden, besteht eine wachsende Nachfrage nach HDI-Flex-Leiterplatten mit höherer Schaltungsdichte und kleineren Formfaktoren. Dieser Trend wird durch Fortschritte bei Herstellungsprozessen und Designtools vorangetrieben, die feinere Leiterbahnen, kleinere Durchkontaktierungen und engere Verbindungsabstände ermöglichen. Die Integration komplexer und vielfältiger elektronischer Komponenten auf einer einzigen flexiblen Leiterplatte wird immer häufiger

Dies reduziert Größe, Gewicht und Gesamtsystemkosten.

6.2 Verwendung fortschrittlicher Materialien:

Um den Anforderungen einer höheren Integration und Leistung gerecht zu werden, werden bei der flexiblen HDI-Leiterplatte fortschrittliche Materialien verwendet.Neue Materialien mit verbesserten elektrischen, thermischen und mechanischen Eigenschaften ermöglichen eine bessere Signalintegrität, eine verbesserte Wärmeableitung und eine höhere Zuverlässigkeit. Beispielsweise ermöglicht die Verwendung verlustarmer dielektrischer Materialien einen Betrieb mit höheren Frequenzen, während Materialien mit hoher Wärmeleitfähigkeit die Wärmemanagementfähigkeiten flexibler Leiterplatten verbessern können. Darüber hinaus werden Fortschritte bei leitfähigen Materialien wie Kupferlegierungen und leitfähigen Polymeren eine höhere Stromtragfähigkeit und eine bessere Impedanzkontrolle ermöglichen.

6.3 Ausbau von IoT und Wearable-Technologie:

Die Ausweitung des Internets der Dinge (IoT) und der Wearable-Technologie wird einen großen Einfluss auf die flexible HDI-PCB-Technologie haben.Da die Zahl der angeschlossenen Geräte weiter zunimmt, wird der Bedarf an flexiblen Leiterplatten, die in kleinere und vielfältigere Formfaktoren integriert werden können, steigen. HDI-Flex-Leiterplatten werden eine entscheidende Rolle bei der Miniaturisierung tragbarer Geräte wie Smartwatches, Fitness-Tracker und Gesundheitssensoren spielen. Diese Geräte erfordern häufig flexible Leiterplatten, die sich an das Gehäuse anpassen und eine robuste und zuverlässige Verbindung bieten.

Darüber hinaus wird die weit verbreitete Einführung von IoT-Geräten in verschiedenen Branchen wie Smart Home, Automobil und Industrieautomation die Nachfrage nach flexiblen HDI-Leiterplatten mit erweiterten Funktionen wie Hochgeschwindigkeits-Datenübertragung, geringem Stromverbrauch und drahtloser Konnektivität steigern. Diese Fortschritte erfordern, dass Leiterplatten eine komplexe Signalführung, miniaturisierte Komponenten und die Integration mit verschiedenen Sensoren und Aktoren unterstützen.

ZusammenfassendHDI-Flex-Leiterplatten haben die Elektronikindustrie mit ihrer einzigartigen Kombination aus Flexibilität und hochdichten Verbindungen verändert. Diese Leiterplatten bieten viele Vorteile gegenüber herkömmlichen flexiblen Leiterplatten, darunter Miniaturisierung, Platzoptimierung, verbesserte Signalintegrität, effiziente Stromverteilung und die Möglichkeit, hohe Komponentendichten unterzubringen. Aufgrund dieser Eigenschaften eignen sich HDI-Flex-Leiterplatten für den Einsatz in einer Vielzahl von Branchen, darunter Unterhaltungselektronik, medizinische Geräte, Automobilsysteme und Luft- und Raumfahrtanwendungen. Es ist jedoch wichtig, die Designüberlegungen und Herstellungsherausforderungen zu berücksichtigen, die mit diesen fortschrittlichen Leiterplatten verbunden sind. Designer müssen Layout und Routing sorgfältig planen, um eine optimale Signalleistung und Wärmemanagement sicherzustellen. Darüber hinaus erfordert der Herstellungsprozess von HDI-Flex-Leiterplatten fortschrittliche Prozesse und Techniken, um das erforderliche Maß an Präzision und Zuverlässigkeit zu erreichen. Es wird erwartet, dass sich die flexiblen HDI-Leiterplatten in Zukunft im Zuge des technologischen Fortschritts weiterentwickeln. Da elektronische Geräte immer kleiner und komplexer werden, wird der Bedarf an HDI-Flex-Leiterplatten mit höherem Integrations- und Leistungsniveau nur noch zunehmen. Dies wird weitere Innovationen und Fortschritte auf diesem Gebiet vorantreiben und branchenübergreifend zu effizienteren und vielseitigeren elektronischen Geräten führen.

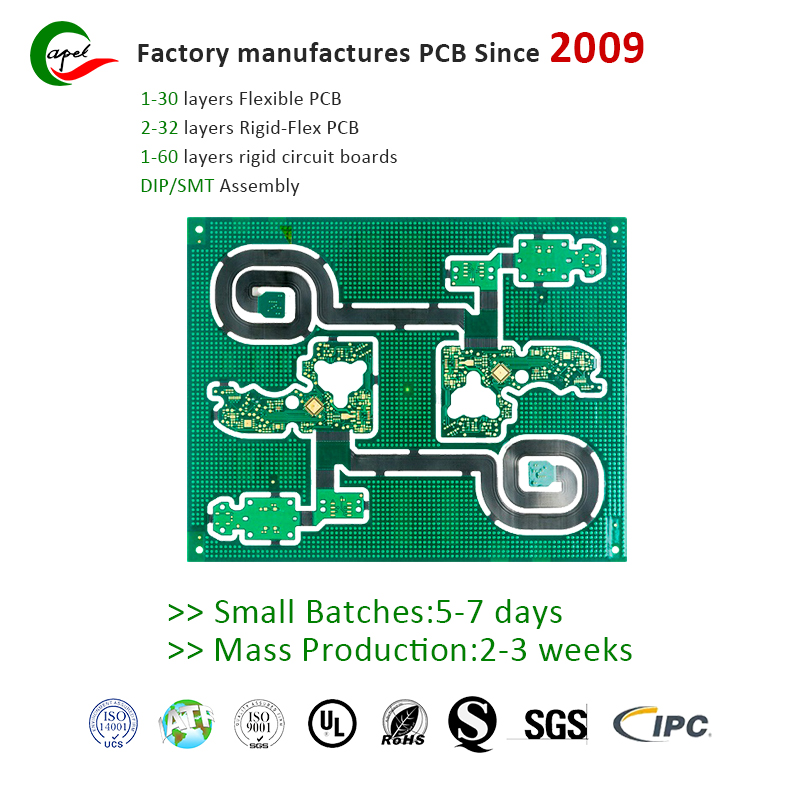

Shenzhen Capel Technology Co., Ltd. stellt seit 2009 flexible Leiterplatten (PCBs) her.Derzeit sind wir in der Lage, kundenspezifische flexible Leiterplatten mit 1 bis 30 Lagen anzubieten. Unsere flexible HDI-Leiterplattenfertigungstechnologie (High Density Interconnect) ist sehr ausgereift. In den letzten 15 Jahren haben wir die Technologie kontinuierlich weiterentwickelt und umfangreiche Erfahrungen bei der Lösung projektbezogener Probleme für Kunden gesammelt.

Zeitpunkt der Veröffentlichung: 31. August 2023

Zurück