In diesem Blogbeitrag befassen wir uns mit der Standarddicke von Starrflex-Leiterplatten und warum sie ein wichtiger Gesichtspunkt beim Elektronikdesign ist.

Leiterplatten (PCBs) sind ein unverzichtbarer Bestandteil moderner elektronischer Geräte. Sie bieten eine Plattform für die Montage und Verbindung verschiedener elektronischer Komponenten. Im Laufe der Jahre haben sich Leiterplatten weiterentwickelt, um den Anforderungen immer komplexerer Designs und vielfältiger Anwendungen gerecht zu werden. Eine dieser Entwicklungen ist die Einführung von Starr-Flex-Leiterplatten, die einzigartige Vorteile gegenüber herkömmlichen starren oder flexiblen Leiterplatten bieten.

Bevor wir uns mit Standarddicken befassen, wollen wir zunächst verstehen, was Starrflex ist.Eine Starr-Flex-Leiterplatte ist eine Mischung aus starren und flexiblen Schaltkreisen, die auf einer einzigen Platine integriert sind. Sie vereinen die Vorteile starrer und flexibler Leiterplatten und bieten vielseitige Lösungen für zahlreiche Anwendungen. Diese Platinen bestehen aus mehreren Schichten gestapelter Schaltkreise, die durch flexible Schichten miteinander verbunden sind, und bieten eine kompakte und zuverlässige Lösung für elektronische Komponenten.

Wenn es um die Dicke von Starrflex-Platten geht, gibt es keine spezifische Standarddicke, die für alle Designs gilt.Die Dicke kann je nach den spezifischen Anforderungen der Anwendung variieren. Im Allgemeinen liegt die Dicke von Starrflex-Platten zwischen 0,2 mm und 2,0 mm. Allerdings müssen verschiedene Faktoren berücksichtigt werden, bevor die optimale Dicke für ein bestimmtes Design bestimmt wird.

Ein wichtiger zu berücksichtigender Faktor sind die mechanischen Anforderungen der Leiterplatte. Starrflex-Platten zeichnen sich durch hervorragende Flexibilität und Biegefähigkeit aus, die Dicke spielt jedoch eine wichtige Rolle bei der Bestimmung der Gesamtflexibilität der Platte.Dünnere Bretter sind tendenziell flexibler und lassen sich leichter biegen und in enge Räume passen. Andererseits sorgen dickere Platten für eine bessere Steifigkeit und halten höheren Belastungen stand. Abhängig von der beabsichtigten Anwendung müssen Konstrukteure ein Gleichgewicht zwischen Flexibilität und Steifigkeit finden.

Ein weiterer Faktor, der die Dicke beeinflusst, ist die Anzahl und Art der auf der Platine zu montierenden Komponenten. Für einige Komponenten gelten möglicherweise Höhenbeschränkungen, die eine dickere Leiterplatte erfordern, um sie ausreichend unterzubringen.Ebenso beeinflussen das Gesamtgewicht und die Größe der Komponenten die ideale Dicke der Platine. Designer müssen sicherstellen, dass die ausgewählte Dicke das Gewicht und die Größe der verbundenen Komponenten tragen kann, ohne die strukturelle Integrität der Platine zu beeinträchtigen.

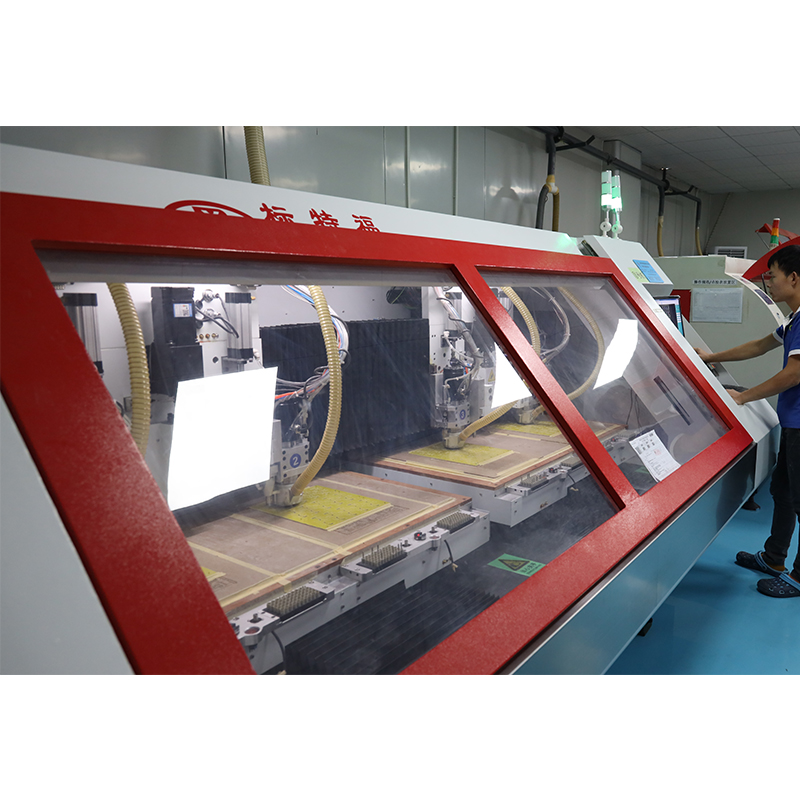

Darüber hinaus ist dieHerstellungsprozesse und -technologienAuch die zur Herstellung von Starrflex-Platten verwendeten Materialien wirken sich auf die Standarddicke aus.Dünnere Platten erfordern im Allgemeinen präzisere Fertigungstechniken und können höhere Herstellungskosten mit sich bringen. Daher sollte die gewählte Dicke mit den Möglichkeiten des gewählten Herstellungsprozesses übereinstimmen, um eine effiziente und kostengünstige Produktion zu gewährleisten.

Zusammenfassend lässt sich sagen, dass es zwar keine feste Standarddicke für Starrflex-Platten gibt, es jedoch wichtig ist, bei der Bestimmung der optimalen Dicke für eine bestimmte Anwendung eine Reihe von Faktoren zu berücksichtigen.Mechanische Anforderungen, Anzahl und Art der Komponenten, Gewichts- und Größenbeschränkungen sowie Fertigungsmöglichkeiten spielen bei diesem Entscheidungsprozess eine entscheidende Rolle. Das richtige Gleichgewicht zwischen Flexibilität, Steifigkeit und Funktionalität ist entscheidend für die Maximierung der Leistung und Zuverlässigkeit von Starr-Flex-Leiterplatten.

Zusammenfassend lässt sich sagen, dass die Standarddicke von Starrflex-Platten je nach den spezifischen Anforderungen der Anwendung variieren kann.Designer müssen Faktoren wie mechanische Anforderungen, Komponentenbeschränkungen und Fertigungsmöglichkeiten sorgfältig bewerten, um die optimale Dicke für ihr Design zu bestimmen. Durch die Berücksichtigung dieser Aspekte können Designer sicherstellen, dass ihre Starrflex-Leiterplatten die erforderlichen Leistungs- und Zuverlässigkeitsstandards erfüllen und gleichzeitig die erforderliche Flexibilität und Funktionalität bieten.

Zeitpunkt der Veröffentlichung: 18.09.2023

Zurück