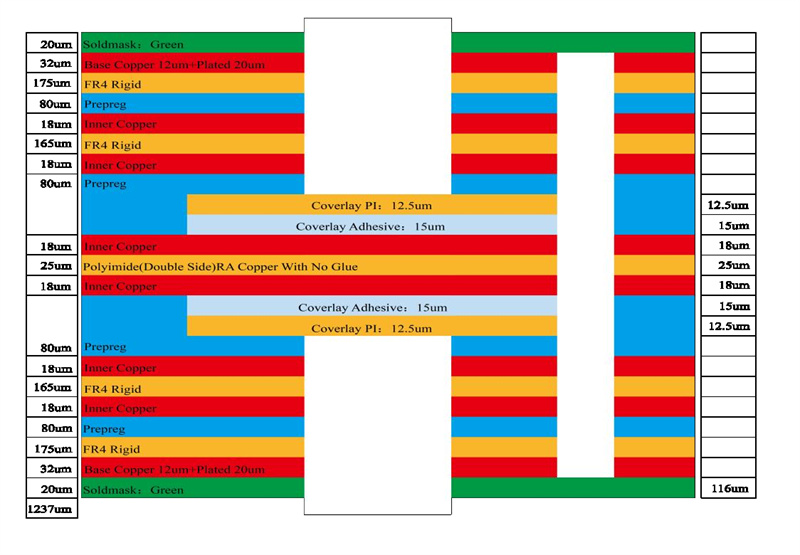

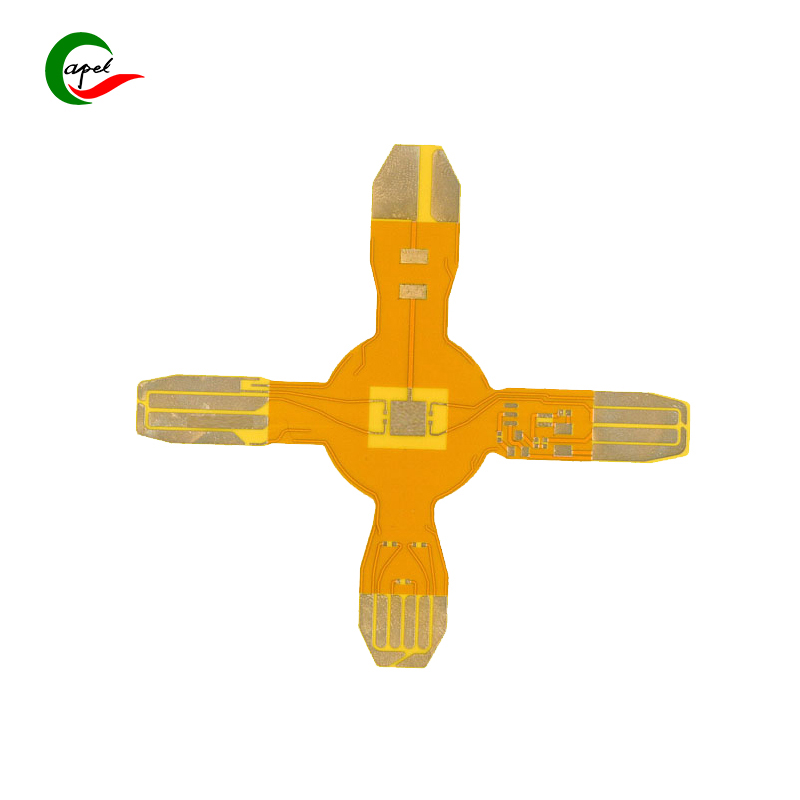

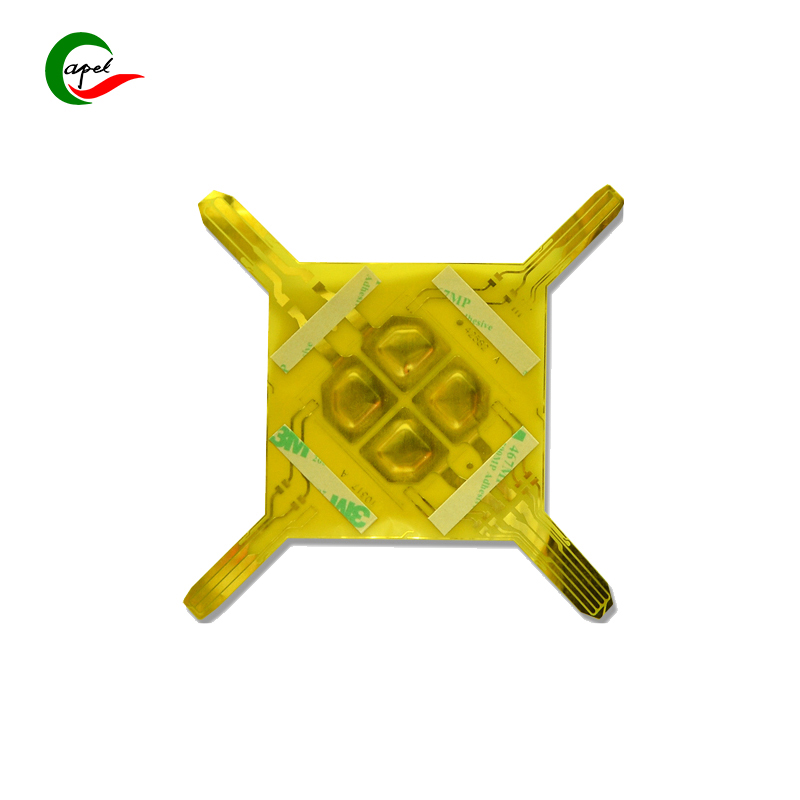

Quick-Turn PCB Prototyping 6-lagige, hochdichte, mehrschichtige, flexible Platinen für die Automobilindustrie

Spezifikation

| Kategorie | Prozessfähigkeit | Kategorie | Prozessfähigkeit |

| Produktionstyp | Einschichtiges FPC / Doppelschichtiges FPC Mehrschichtige FPC-/Aluminium-Leiterplatten Starrflexible Leiterplatten | Anzahl der Ebenen | 1-16 Schichten FPC 2-16 Lagen Rigid-FlexPCB HDI-Leiterplatten |

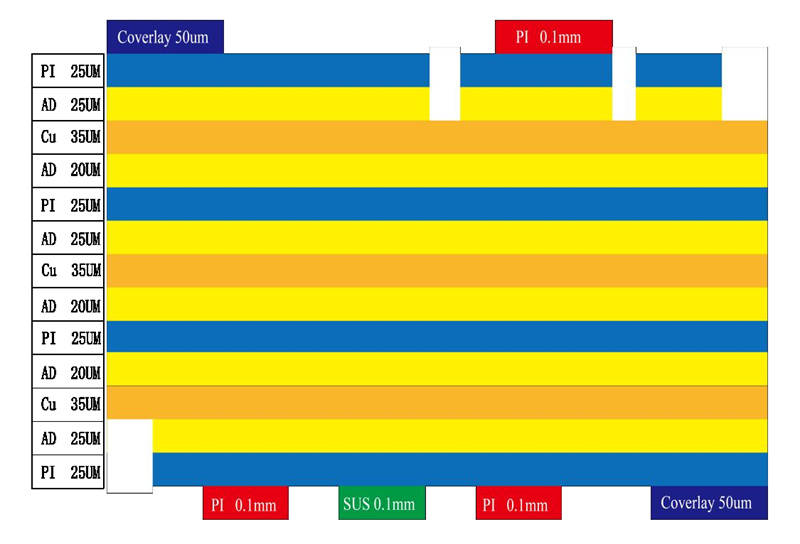

| Maximale Herstellungsgröße | Einlagiges FPC 4000 mm Doppelschichten FPC 1200 mm Mehrschichtiges FPC 750 mm Starr-Flex-Leiterplatte 750 mm | Isolierschicht Dicke | 27,5 um /37,5/ 50 um /65/ 75 um / 100 um / 125 um / 150 um |

| Plattenstärke | FPC 0,06 mm – 0,4 mm Starr-Flex-Leiterplatte 0,25 - 6,0 mm | Toleranz gegenüber PTH Größe | ±0,075 mm |

| Oberflächenbeschaffenheit | Immersionsgold/Immersion Silber/Vergoldung/Verzinnung/OSP | Versteifung | FR4 / PI / PET / SUS / PSA/Alu |

| Halbkreisförmige Öffnungsgröße | Mindestens 0,4 mm | Min. Zeilenabstand/-breite | 0,045 mm/0,045 mm |

| Dickentoleranz | ±0,03 mm | Impedanz | 50Ω-120Ω |

| Dicke der Kupferfolie | 9um/12um/18um/35um/70um/100um | Impedanz Kontrolliert Toleranz | ±10 % |

| Toleranz von NPTH Größe | ±0,05 mm | Die minimale Spülbreite | 0,80 mm |

| Min. Durchgangsloch | 0,1 mm | Implementieren Standard | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Mit unserer Professionalität fertigen wir mehrschichtige flexible Platten mit 15 Jahren Erfahrung

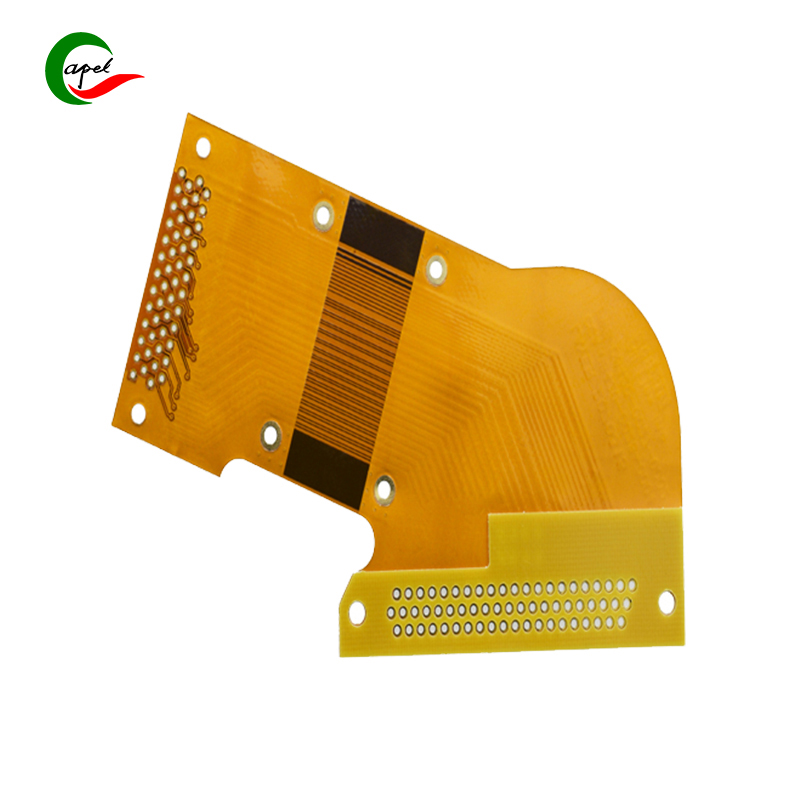

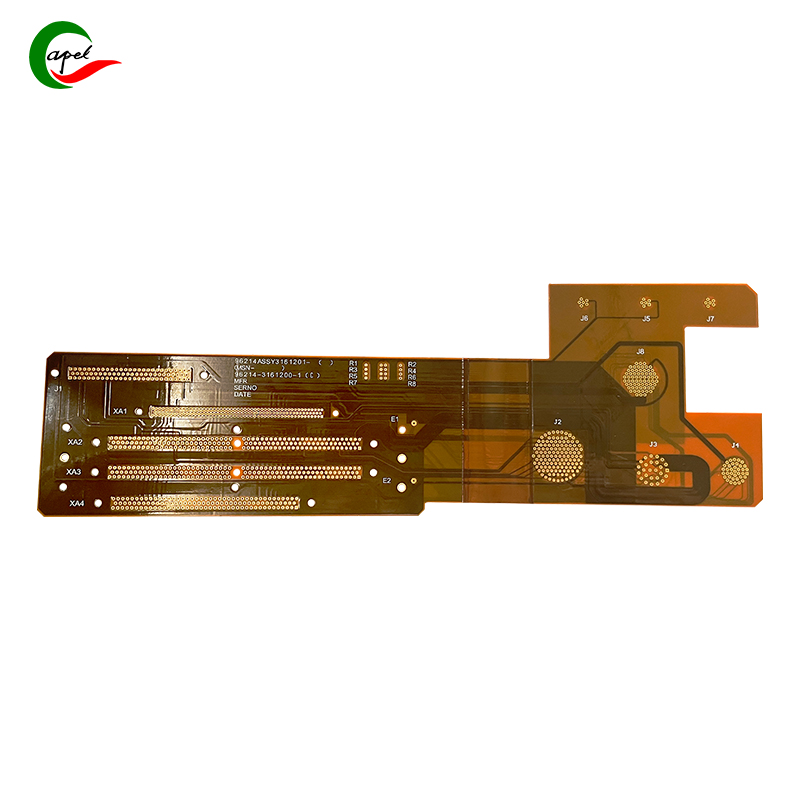

3-lagige Flex-Leiterplatten

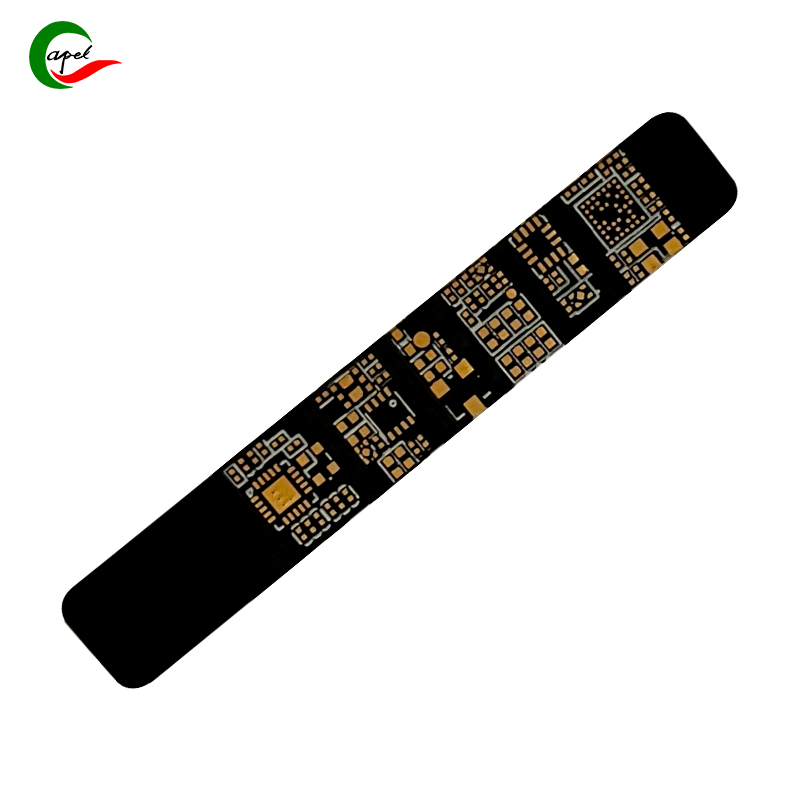

8-lagige Rigid-Flex-Leiterplatten

8-lagige HDI-Leiterplatten

Prüf- und Inspektionsgeräte

Mikroskoptests

AOI-Inspektion

2D-Tests

Impedanzprüfung

RoHS-Prüfung

Fliegende Sonde

Horizontaler Tester

Biegetest

Unser Service für mehrschichtige flexible Platten

. Bereitstellung technischer Unterstützung vor und nach dem Verkauf;

. Kundenspezifisch bis zu 40 Schichten, 1–2 Tage. Schnelle, zuverlässige Prototypenerstellung, Komponentenbeschaffung, SMT-Montage;

. Geeignet für medizinische Geräte, industrielle Steuerung, Automobil, Luftfahrt, Unterhaltungselektronik, IOT, UAV, Kommunikation usw.

. Unsere Teams aus Ingenieuren und Forschern sind bestrebt, Ihre Anforderungen mit Präzision und Professionalität zu erfüllen.

Was sind die technischen Anforderungen von Automobil-Leiterplatten für mehrschichtige flexible Leiterplatten?

1. Haltbarkeit: Automobil-Leiterplatten müssen den rauen Betriebsbedingungen des Fahrzeugs, einschließlich Temperaturschwankungen, Vibrationen und Feuchtigkeit, standhalten können. Sie versprechen eine längere Lebensdauer und eine hervorragende mechanische Stabilität.

2. Hohe Dichte: Mehrschichtige flexible Leiterplatten ermöglichen die Integration von mehr elektrischen Verbindungen und Komponenten auf kompaktem Raum. Das hochdichte Design ermöglicht ein effizientes Routing und reduziert die Größe der Leiterplatte, wodurch wertvoller Platz im Fahrzeug gespart wird.

3. Flexibilität und Biegbarkeit: Flexible Leiterplatten können leicht gefaltet, gedreht oder gebogen werden, um in enge Räume zu passen oder sich der Form eines Autos anzupassen. Sie sollten ihre elektrische und mechanische Integrität auch bei wiederholtem Biegen und Biegen beibehalten.

4. Signalintegrität: Auf der Leiterplatte sollte es nur minimale Signalverluste oder Rauschstörungen geben, um eine zuverlässige Kommunikation zwischen verschiedenen elektronischen Komponenten zu gewährleisten. Setzen Sie Techniken wie Impedanzkontrolle und ordnungsgemäße Erdung ein, um die Signalintegrität aufrechtzuerhalten.

5. Wärmemanagement: Automobilplatinen sollten die im Betrieb entstehende Wärme effektiv ableiten. Um eine Überhitzung zu verhindern und eine stabile Leistung sicherzustellen, sind wirksame Wärmemanagementtechniken wie die Verwendung geeigneter Kupferebenen und thermischer Durchkontaktierungen erforderlich.

6. EMI/RFI-Abschirmung: Um elektromagnetische Störungen (EMI) und Hochfrequenzstörungen (RFI) zu verhindern, erfordern Automobil-Leiterplatten geeignete Abschirmtechniken. Dabei werden Abschirmungen oder Masseebenen verwendet, um die Auswirkungen externer elektromagnetischer Signale zu minimieren.

7. Online-Testbarkeit: Das PCB-Design sollte das Testen und Überprüfen der bestückten PCB erleichtern. Um eine genaue und effiziente Prüfung während der Herstellung und Wartung sicherzustellen, muss eine ordnungsgemäße Zugänglichkeit zu Prüfpunkten und Prüfsonden gewährleistet sein.

8. Einhaltung von Automobilstandards: Das Design und die Herstellung von Automobil-Leiterplatten müssen den Automobilindustriestandards wie AEC-Q100 und ISO/TS 16949 entsprechen. Die Einhaltung dieser Standards gewährleistet die Zuverlässigkeit, Sicherheit und Qualität von Leiterplatten.

Warum benötigen Sie Quick-Turn PCB Prototyping?

1. Geschwindigkeit: Rapid PCB Prototyping beschleunigt die Produktentwicklungszyklen. Es trägt dazu bei, die Zeit zu verkürzen, die zum Iterieren, Testen und Verbessern von PCB-Designs benötigt wird, und ermöglicht es Ingenieuren, enge Projektfristen einzuhalten oder schnell auf Marktanforderungen zu reagieren.

2. Designverifizierung: PCB-Prototyping ermöglicht es Ingenieuren, die Funktionalität, Leistung und Herstellbarkeit ihrer PCB-Designs zu überprüfen, bevor sie mit der Massenproduktion beginnen. Es hilft dabei, etwaige Designfehler oder Optimierungsmöglichkeiten zu erkennen und zu beheben, was auf lange Sicht Zeit und Geld spart.

3. Reduziertes Risiko: Rapid PCB Prototyping trägt dazu bei, die mit der Massenproduktion von Leiterplatten verbundenen Risiken zu reduzieren. Durch das Testen und Validieren von Designs in kleinen Chargen können potenzielle Fehler oder Probleme frühzeitig erkannt werden, wodurch kostspielige Fehler und Nacharbeiten während der Serienfertigung vermieden werden.

4. Kosteneinsparung: Durch schnelles PCB-Prototyping können Ressourcen und Materialien effizient genutzt werden. Durch das frühzeitige Erkennen von Designproblemen und das Vornehmen notwendiger Anpassungen können Ingenieure Materialverschwendung und kostspielige Nacharbeiten am Design einsparen.

5. Reaktionsfähigkeit auf den Markt: In einer schnelllebigen Branche kann die Fähigkeit, schnell neue Produkte zu entwickeln und auf den Markt zu bringen, einem Unternehmen einen Wettbewerbsvorteil verschaffen. Rapid PCB Prototyping ermöglicht es Unternehmen, schnell auf Marktanforderungen, sich ändernde Trends oder neue Möglichkeiten zu reagieren und so zeitnahe Produktveröffentlichungen sicherzustellen.

6. Anpassung und Innovation: Prototyping erleichtert Anpassung und Innovation. Ingenieure können neue Designkonzepte erkunden, verschiedene Funktionen testen und mit fortschrittlichen Technologien experimentieren. Es ermöglicht ihnen, Grenzen zu überschreiten und innovative Produkte zu entwickeln.