Einseitiger flexibler Leiterplattenlieferant, Leiterplattenprototyp aus China

Spezifikation

| Kategorie | Prozessfähigkeit | Kategorie | Prozessfähigkeit |

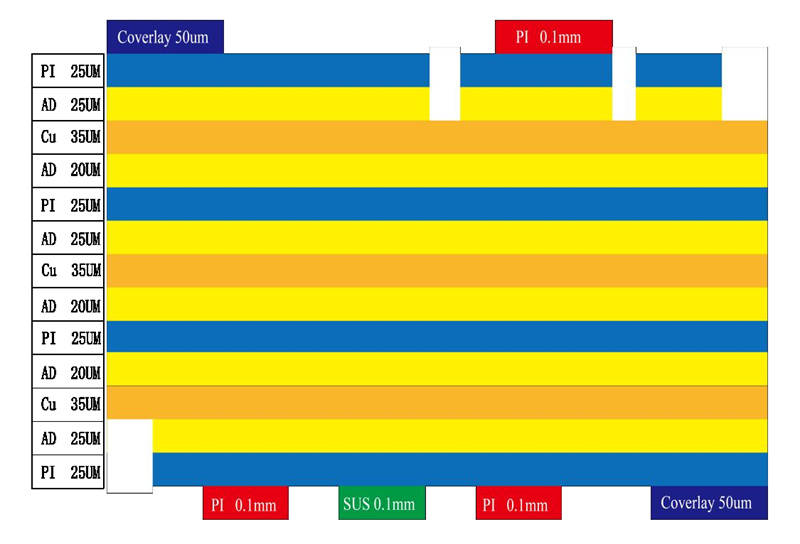

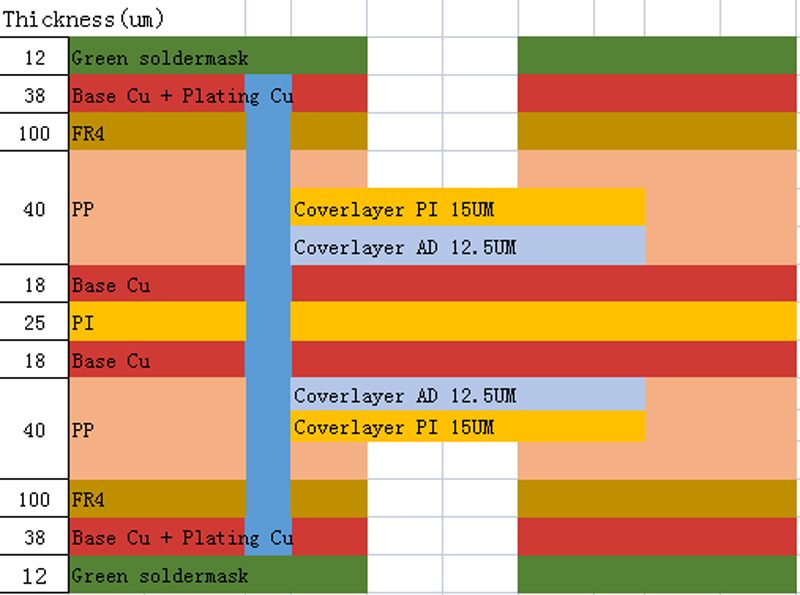

| Produktionstyp | Einschichtiges FPC / Doppelschichtiges FPC Mehrschichtige FPC-/Aluminium-Leiterplatten Starrflexible Leiterplatten | Anzahl der Ebenen | 1-16 Schichten FPC 2-16 Lagen Rigid-FlexPCB HDI-Leiterplatten |

| Maximale Herstellungsgröße | Einlagiges FPC 4000 mm Doppelschichten FPC 1200 mm Mehrschichtiges FPC 750 mm Starr-Flex-Leiterplatte 750 mm | Isolierschicht Dicke | 27,5 um /37,5/ 50 um /65/ 75 um / 100 um / 125 um / 150 um |

| Plattenstärke | FPC 0,06 mm – 0,4 mm Starr-Flex-Leiterplatte 0,25 - 6,0 mm | Toleranz gegenüber PTH Größe | ±0,075 mm |

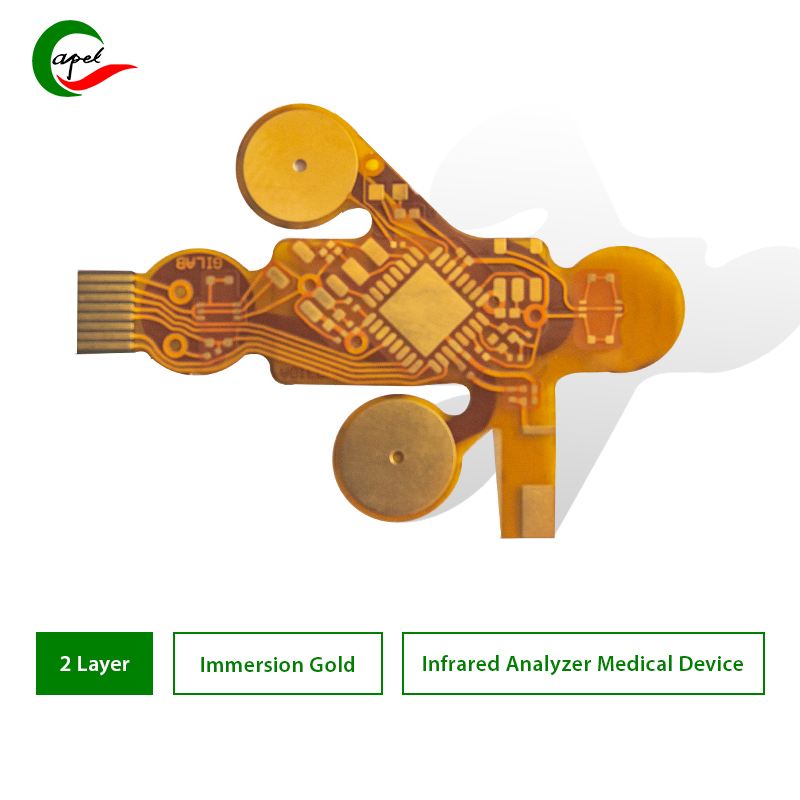

| Oberflächenbeschaffenheit | Immersionsgold/Immersion Silber/Vergoldung/Verzinnung/OSP | Versteifung | FR4 / PI / PET / SUS / PSA/Alu |

| Halbkreisförmige Öffnungsgröße | Mindestens 0,4 mm | Min. Zeilenabstand/-breite | 0,045 mm/0,045 mm |

| Dickentoleranz | ±0,03 mm | Impedanz | 50Ω-120Ω |

| Dicke der Kupferfolie | 9um/12um/18um/35um/70um/100um | Impedanz Kontrolliert Toleranz | ±10 % |

| Toleranz von NPTH Größe | ±0,05 mm | Die minimale Spülbreite | 0,80 mm |

| Min. Durchgangsloch | 0,1 mm | Implementieren Standard | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Wir fertigen PCB-Prototypen mit 15 Jahren Erfahrung und Professionalität

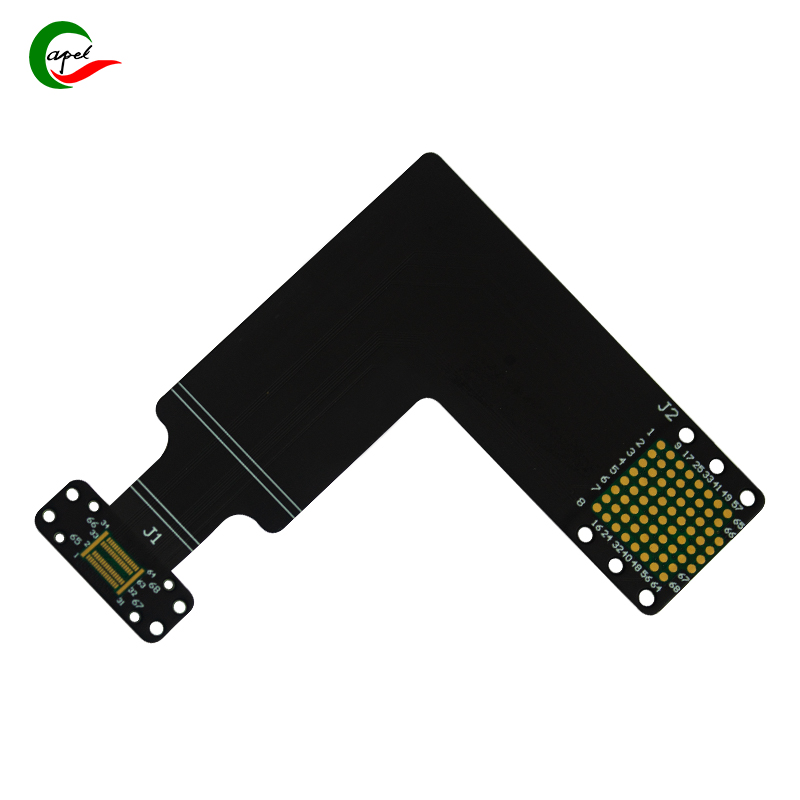

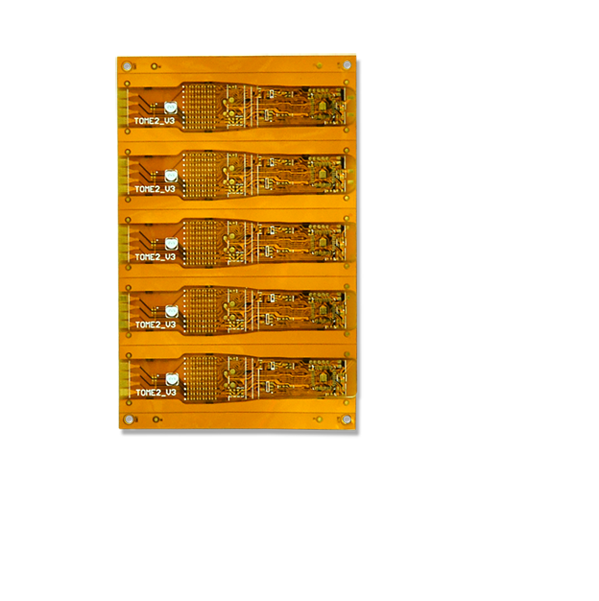

3-lagige Flex-Leiterplatten

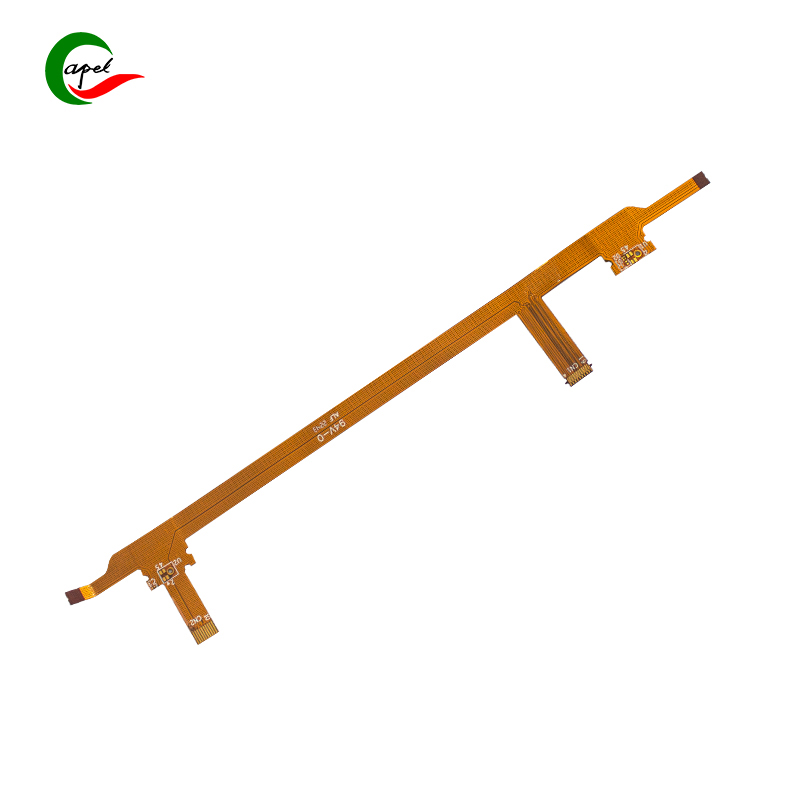

4-lagige Rigid-Flex-Leiterplatten

8-lagige HDI-Leiterplatten

Prüf- und Inspektionsgeräte

Mikroskoptests

AOI-Inspektion

2D-Tests

Impedanzprüfung

RoHS-Prüfung

Fliegende Sonde

Horizontaler Tester

Biegetest

Unser PCB-Prototyp-Service

. Bereitstellung technischer Unterstützung vor und nach dem Verkauf;

. Kundenspezifisch bis zu 40 Schichten, 1–2 Tage. Schnelles, zuverlässiges Prototyping, Massenproduktion, Komponentenbeschaffung, SMT-Montage;

. Geeignet für medizinische Geräte, industrielle Steuerung, Automobil, Luftfahrt, Unterhaltungselektronik, IOT, UAV, Kommunikation usw.

. Unsere Teams aus Ingenieuren und Forschern sind bestrebt, Ihre Anforderungen mit Präzision und Professionalität zu erfüllen.

Was sind die technischen Unterschiede zwischen einseitig flexiblen Leiterplatten und doppelseitigen flexiblen Leiterplatten?

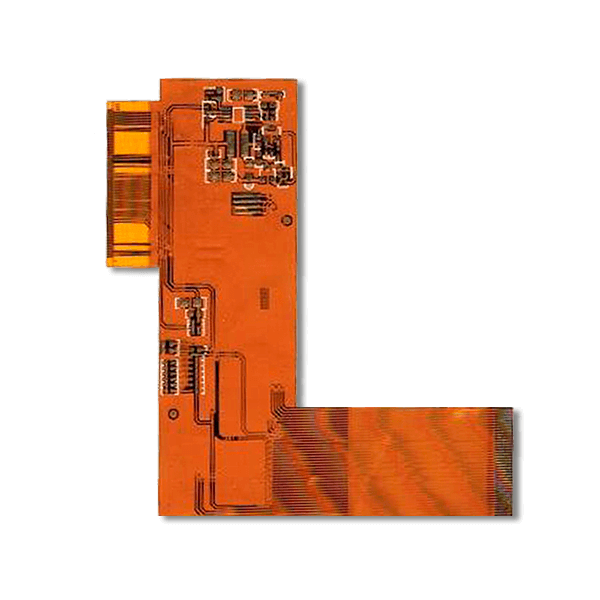

Einseitige flexible Leiterplatten haben eine leitfähige Schicht auf einer Seite des Substratmaterials. Auf dieser Seite werden in der Regel Bauteile montiert, während die andere Seite nicht leitend bleibt. Leitfähige Leiterbahnen bestehen in der Regel aus Kupfer und können mithilfe verschiedener Fertigungstechniken wie etwa Ätzen hergestellt werden.

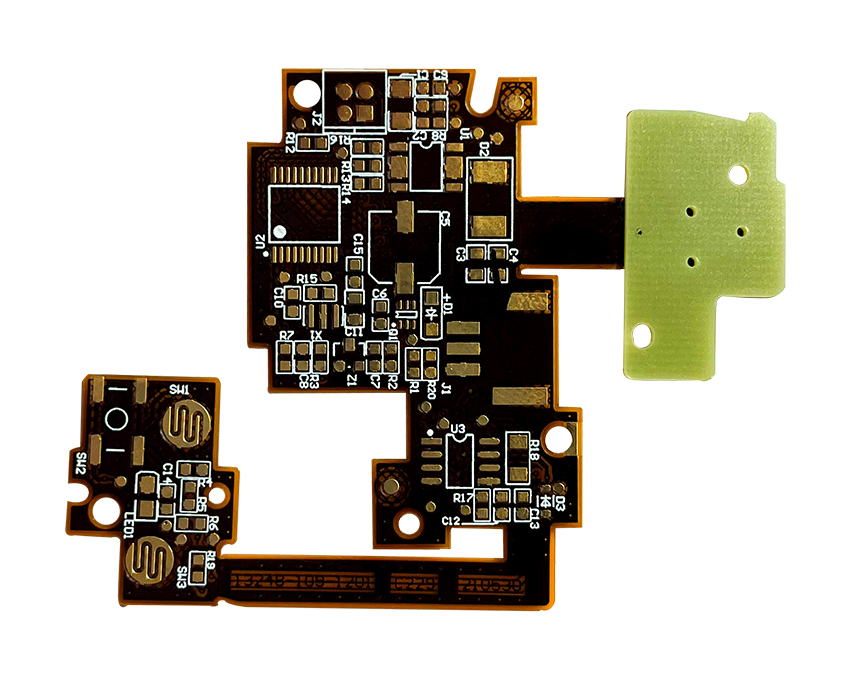

Bei doppelseitigen flexiblen Leiterplatten hingegen befinden sich auf beiden Seiten des Substrats leitfähige Schichten.

Dadurch können Komponenten auf beiden Seiten montiert werden, was die Gesamtkomponentendichte und Funktionalität der Platine erhöht. Leitfähige Leiterbahnen können über plattierte Durchgangslöcher (PTHs) oder Vias miteinander verbunden werden, wodurch elektrische Verbindungen zwischen der oberen und unteren Schicht ermöglicht werden.

Ein weiterer wesentlicher Unterschied besteht darin, dass einseitige flexible Leiterplatten im Allgemeinen kostengünstiger und einfacher herzustellen sind als doppelseitige. Aufgrund der zusätzlichen leitfähigen Schicht und der möglichen Verwendung von PTH oder Vias ist doppelseitiger Flex in der Regel komplexer, erfordert einen fortschrittlicheren Herstellungsprozess und ist daher etwas teurer.

Warum benötigen Sie einen Quick-Turn-PCB-Prototyp?

1. Kostengünstige Produktion in kleinem Maßstab: Der Quick-Turn-PCB-Prototyp ermöglicht Produktionsläufe in kleinen Stückzahlen, was für Produkteinführungen in der Frühphase, Nischenmärkte oder begrenzte Produktionsanforderungen kosteneffektiv sein kann.

Dadurch entfallen große Vorabinvestitionen in Ausrüstung, Werkzeuge und Lagerbestände für die Massenproduktion.

2. Zusammenarbeit und Feedback: Rapid PCB-Prototypen ermöglichen Ingenieuren eine effektivere Zusammenarbeit mit Interessengruppen, einschließlich Kunden, Designteams und Herstellern. Indem sie physische Prototypen zur Hand haben, können sie wertvolles Feedback und Input aus verschiedenen Perspektiven sammeln, was zu besseren Designverfeinerungen und Endproduktergebnissen führt.

3. Reduzierte Zeit bis zur Markteinführung: Mit Quick-Turn-PCB-Prototypen können Ingenieure den Produktentwicklungszyklus erheblich verkürzen und so die Zeit verkürzen, die bis zur Markteinführung eines Produkts benötigt wird. Dies ermöglicht es Unternehmen, Marktchancen zu nutzen, der Konkurrenz einen Schritt voraus zu sein und schneller Umsatz zu generieren.

4. Flexibilität bei Designänderungen: PCB Prototype bietet die Flexibilität, Designänderungen und Verbesserungen während des gesamten Entwicklungsprozesses zu integrieren. Ingenieure können das PCB-Design schnell ändern und iterieren und Anpassungen basierend auf Testergebnissen, Kundenfeedback oder Herstellbarkeitsbeschränkungen vornehmen. Diese Agilität trägt dazu bei, das endgültige Produktdesign zu optimieren und dessen Leistung und Funktionalität zu verbessern.

5. Verbesserte Kommunikation mit Herstellern: Bei Quick-Turn-PCB-Prototypen muss eng mit PCB-Herstellern zusammengearbeitet werden, um eine bessere Kommunikation und Zusammenarbeit zwischen Designteams und Lieferanten zu fördern. Diese enge Partnerschaft erleichtert das Design for Manufacturability (DFM), bei dem Ingenieure das Design optimieren können, um eine reibungslose Fertigung zu gewährleisten und Produktionsprobleme oder Verzögerungen zu vermeiden.

6. Lernen und Kompetenzentwicklung: PCB Prototype ermöglicht es Ingenieuren, wertvolle praktische Erfahrungen in PCB-Montage- und Herstellungsprozessen zu sammeln. Es hilft ihnen, die Komplexität und Nuancen der Leiterplattenproduktion zu verstehen, was zu besseren Designentscheidungen, besseren DFM-Praktiken und insgesamt verbesserten technischen Fähigkeiten führt.