Flexible Leiterplatten werden häufig in einer Vielzahl von Branchen und Anwendungen eingesetzt, darunter Unterhaltungselektronik, Automobilelektronik, Luft- und Raumfahrt, medizinische Geräte, Telekommunikation und mehr. Sie finden sich häufig in Geräten wie Smartphones, Tablets, Wearables, Automobilsteuerungssystemen, medizinischen Bildgebungsgeräten und flexiblen Displays.

Neben der Flexibilität bieten fortschrittliche Flex-Leiterplatten weitere Vorteile. Sie reduzieren die Gesamtgröße und das Gesamtgewicht elektronischer Geräte, verbessern die Signalintegrität durch Reduzierung von Signalverlusten und elektromagnetischen Störungen (EMI), verbessern das Wärmemanagement durch effektivere Wärmeableitung, vereinfachen Montage und Tests und erhöhen Haltbarkeit und Zuverlässigkeit.

Insgesamt bieten fortschrittliche flexible Leiterplatten Lösungen für elektronische Designs, die Flexibilität, Platzersparnis und zuverlässige Leistung in anspruchsvollen Umgebungen erfordern. Sie bieten eine Vielzahl von Vorteilen, die sie zu einer beliebten Wahl für moderne Elektronikanwendungen machen.

HDI

Technologie

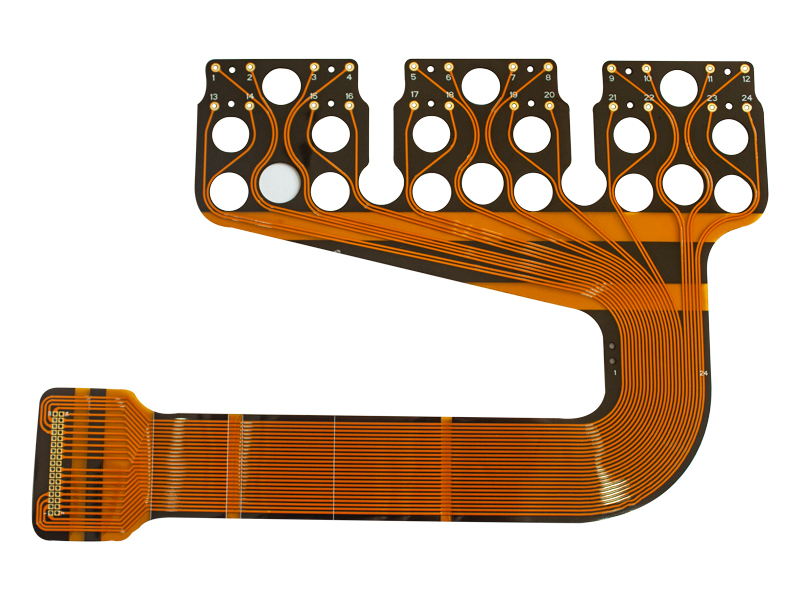

Die High-Density-Interconnect-Technologie (HDI) kann auf flexible Leiterplatten angewendet werden und ermöglicht die Miniaturisierung von Komponenten und die Verwendung von Gehäusen mit feinerem Rastermaß. Dies ermöglicht eine höhere Schaltungsdichte, eine verbesserte Signalführung und mehr Funktionalität in einem kleineren Gehäuse.

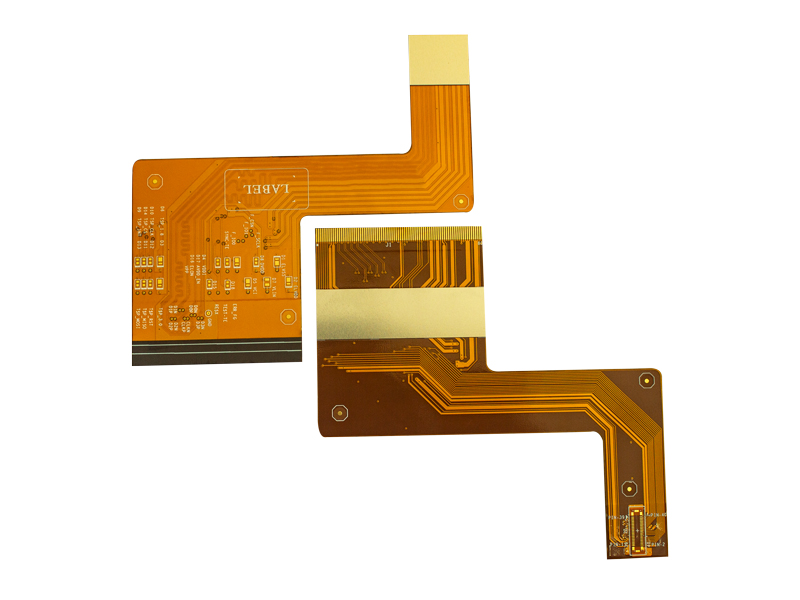

Flex-to-Install-Technologie

Ermöglicht das Vorbiegen oder Vorfalten der Leiterplatte während des Herstellungsprozesses, was die Installation und den Einbau in enge Räume erleichtert. Dies ist besonders nützlich bei platzbeschränkten Anwendungen wie tragbaren Geräten, IoT-Sensoren oder medizinischen Implantaten.

Eingebettete Komponenten

Integrieren Sie eingebettete Komponenten wie Widerstände, Kondensatoren oder aktive Geräte direkt in das flexible Substrat. Diese Integration spart Platz, verkürzt den Montageprozess und verbessert die Signalintegrität durch Minimierung der Verbindungslänge.

Wärmemanagement

Kombiniert mit fortschrittlicher Wärmemanagementtechnologie zur effektiven Wärmeableitung. Dies kann die Verwendung von wärmeleitenden Materialien, thermischen Durchkontaktierungen oder Kühlkörpern umfassen. Durch ein ordnungsgemäßes Wärmemanagement wird sichergestellt, dass Komponenten auf einer Leiterplatte innerhalb ihrer Temperaturgrenzen betrieben werden, wodurch Zuverlässigkeit und Lebensdauer verbessert werden.

Umweltresistenz

Halten Sie rauen Umgebungen stand, einschließlich extremer Temperaturen, hoher Luftfeuchtigkeit, Vibrationen oder der Einwirkung von Chemikalien. Dies wird durch den Einsatz spezieller Materialien und Beschichtungen erreicht, die die Widerstandsfähigkeit gegenüber diesen Umwelteinflüssen erhöhen und Leiterplatten für Anwendungen in Automobil-, Industrie- oder Außenumgebungen geeignet machen.

Design für Herstellbarkeit

Führen Sie strenge DFM-Überlegungen durch, um eine effiziente und kostengünstige Fertigung sicherzustellen. Dazu gehört die Optimierung der Panelgröße, der Panelisierungstechniken und der Herstellungsprozesse, um Abfall zu minimieren, die Ausbeute zu steigern und die Gesamtproduktionskosten zu senken.

Zuverlässigkeit und Haltbarkeit

Durch einen strengen Test- und Qualitätskontrollprozess, um Zuverlässigkeit und Haltbarkeit sicherzustellen. Dazu gehört das Testen der elektrischen Leistung, der mechanischen Flexibilität, der Lötbarkeit und anderer Parameter, um sicherzustellen, dass Leiterplatten den Industriestandards und Kundenanforderungen entsprechen.

Anpassungsoptionen

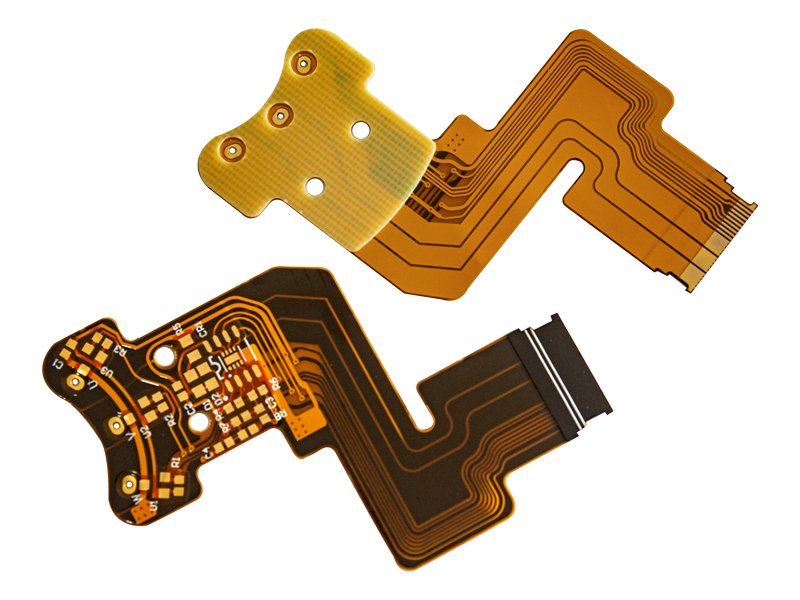

Bieten Sie Anpassungsoptionen, um spezifische Anwendungsanforderungen zu erfüllen, einschließlich benutzerdefinierter Formen, Größen, Stapeldesigns und einzigartiger Funktionen basierend auf den Anforderungen des Endprodukts.