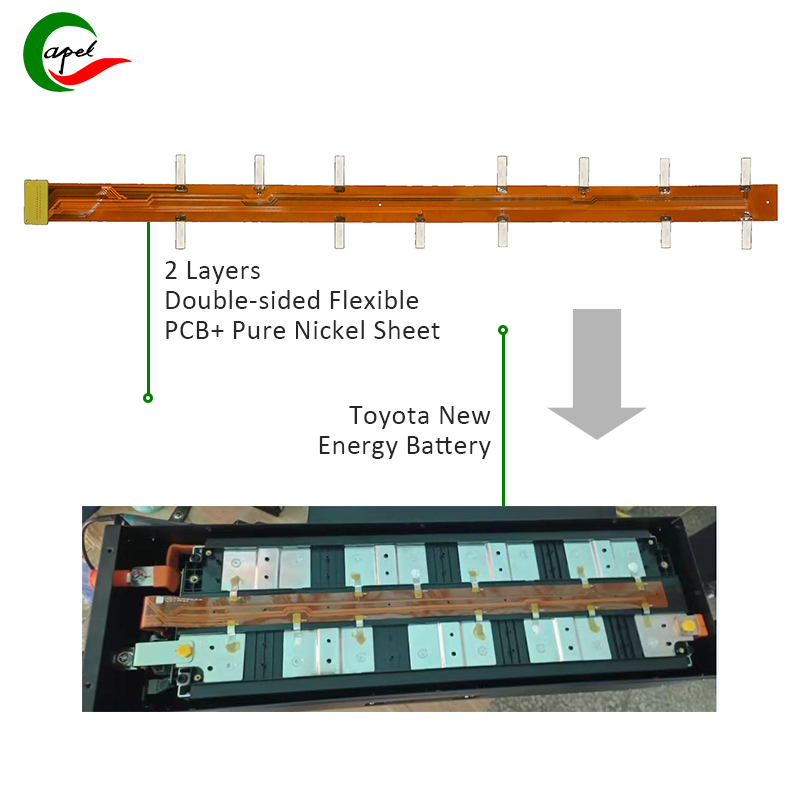

Entdecken Sie, wie die fortschrittliche FPC-Flex-Leiterplattenfertigungstechnologie von Capel die Herausforderung der Produktion meistert2-lagige Flex-Leiterplatten für Fahrzeuge mit neuer EnergieBatterieschutzplatinen. Tauchen Sie ein in die technische Leistungsfähigkeit und die Branchenauswirkungen dieser erfolgreichen Fallstudie.

Einführen

Neue Energiefahrzeuge wie Elektrofahrzeuge und Hybridfahrzeuge stehen an der Spitze des umweltfreundlichen Transports. Mit der Weiterentwicklung der Technologie stellen New-Energy-Fahrzeuge einen steigenden Bedarf an leistungsstarken, zuverlässigen und effizienten elektronischen Komponenten. Flexible PCBs (flexible gedruckte Schaltkreise) spielen in diesen Fahrzeugen eine entscheidende Rolle, insbesondere bei Anwendungen wie Batterieschutzplatinen. In diesem Artikel werfen wir einen detaillierten Blick darauf, wie Capels bewährte FPC-Prozesstechnologie und innovative Lösungen die branchenspezifischen Herausforderungen lösen, mit denen Kunden in der Automobilbranche konfrontiert sind2-lagige Herstellung flexibler Leiterplatten für neue Energiefahrzeuge.

Kundenherausforderungen

Der Kunde, ein führender Hersteller in der New-Energy-Fahrzeugindustrie, stand bei der Herstellung von zweischichtigen flexiblen Leiterplatten für Batterieschutzplatinen vor großen Herausforderungen. Zu den spezifischen Anforderungen an flexible Leiterplatten gehören:

Materialien: Flexible Leiterplatten müssen aus Polyimid (PI) als Substrat und Kupferleiterbahnen und Klebstoff als Verbindungsschicht hergestellt werden.

Leitungsbreite und Leitungsabstand: Leitungsbreite und Leitungsabstand müssen auf 0,2 mm/0,25 mm genau sein, um die Integrität und Funktionalität der Schaltung sicherzustellen.

Plattendicke: Die Plattendicke wird mit 0,25 mm +/- 0,03 mm angegeben, was eine strikte Einhaltung der Maßtoleranzen erfordert.

Mindestlochgröße: Die Leiterplatte benötigt eine Mindestlochgröße von 0,1 mm, um die erforderlichen Komponenten aufzunehmen.

Oberflächenbehandlung: Die Oberflächenbehandlung Chemisch Nickel Immersion Gold (ENIG) ist aufgrund ihrer hervorragenden Leitfähigkeit und Korrosionsbeständigkeit vorgeschrieben.

Toleranzen: Kunden fordern enge Toleranzen von ±0,1 mm, um präzise und genaue Platinenabmessungen zu erreichen.

Capels Lösungen und technische Fähigkeiten

Capels erfahrenes Team aus FPC-Ingenieuren analysiert sorgfältig die Kundenbedürfnisse und entwirft innovative Lösungen, um die Projektanforderungen zu erfüllen und zu übertreffen. So beweisen Capels technische Kompetenz und Innovation seinen Erfolg bei der Bewältigung der Kundenherausforderungen:

Erweiterte Materialauswahl und -beschaffung: Capels umfassendes Wissen über die Eigenschaften und Leistungsmerkmale von Polyimid-, Kupfer- und Klebematerialien ermöglicht eine sorgfältige Auswahl und Beschaffung. Hochwertige Materialien werden ausgewählt, um die Zuverlässigkeit, Flexibilität und thermische Stabilität flexibler Leiterplatten zu gewährleisten, die für neue Energieanwendungen im Automobilbereich von entscheidender Bedeutung sind.

Präzise Fertigungsprozesse: Die fortschrittlichen Fertigungsanlagen und das Fachwissen von Capel im Bereich FPC-Prototyping und Produktionsprozesse ermöglichen die präzise Umsetzung vorgegebener Linienbreiten, Linienabstände, Platinendicken und minimaler Lochgrößen. Modernste Ausrüstung und strenge Qualitätskontrollmaßnahmen werden eingesetzt, um die erforderliche Maßgenauigkeit und Konsistenz für jede flexible Leiterplatte zu erreichen.

Überlegene Oberflächenbehandlung: Die Anwendung der Oberflächenbehandlung mit stromlosem Nickel-Immersionsgold (ENIG) wird mit höchster Präzision und in Übereinstimmung mit Industriestandards durchgeführt. Der Oberflächenbehandlungsprozess von Capel bietet die erforderliche Leitfähigkeit, Lötbarkeit und Haltbarkeit, um den strengen Anforderungen moderner Automobilelektronik gerecht zu werden.

Toleranzmanagement und Qualitätssicherung: Capels Engagement für die Einhaltung enger Toleranzen von ±0,1 mm wird durch sorgfältige Qualitätssicherungsprotokolle unter Beweis gestellt. Jeder Schritt des Herstellungsprozesses wird streng überprüft, um sicherzustellen, dass die fertige zweischichtige flexible Leiterplatte eine hervorragende Maßhaltigkeit und Zuverlässigkeit aufweist und den strengen Standards der New-Energy-Fahrzeugindustrie entspricht.

Fallstudienanalyse: Kundenerfolg und Auswirkungen auf die Branche

Die erfolgreiche Zusammenarbeit von Capel mit Kunden hat hochwertige 2-lagige flexible Leiterplatten hervorgebracht, die die Erwartungen der Branche übertreffen. Die robuste Leistung und Präzision der hergestellten flexiblen Leiterplatten haben einen großen Beitrag zu den Batterieschutzplatinen für neue Energiefahrzeuge der Kunden geleistet und die Sicherheit und Effizienz der elektrischen Systeme von Fahrzeugen verbessert.

Die technische Stärke und Innovation der ausgereiften FPC-Prozesstechnologie von Capel waren entscheidend für den positiven Ausgang dieses Projekts. Die Fähigkeit von Capel, stets kundenspezifische flexible Leiterplattenlösungen innerhalb enger Toleranzen und spezifischer Materialanforderungen zu liefern, zeigt die Stärke von Capel in diesem Bereich. Die Wirkung dieser Zusammenarbeit geht über den direkten Kundenerfolg hinaus und unterstreicht die Rolle der fortschrittlichen FPC-Fertigung bei der Förderung der Entwicklung der neuen Energiefahrzeugindustrie.

Capels Engagement für kontinuierliche Verbesserung und Innovation im Bereich FPC-Prototyping und -Fertigung hat sich als hilfreich erwiesen, um den sich ständig ändernden Anforderungen des Automobilsektors für neue Energien gerecht zu werden. Diese Fallstudie zeigt Capels Engagement für die Bereitstellung zuverlässiger, leistungsstarker und maßgeschneiderter Lösungen, um die Messlatte für die flexible Leiterplattenproduktion im schnell wachsenden Markt für New-Energy-Fahrzeuge höher zu legen.

PCB-Herstellungsprozess für neue Energiefahrzeuge

Abschließend

In der dynamischen Landschaft der neuen Automobil-Energietechnologien ist die Rolle des Prototypings und der Fertigung von FPC-Flex-Leiterplatten nicht zu unterschätzen. Die Erfolgsfallstudien von Capel zeigen die technische Leistungsfähigkeit und Innovation, die der FPC-Prozesstechnologie zugrunde liegen. Durch die Lösung der spezifischen Herausforderung der Herstellung von zweischichtigen flexiblen Leiterplatten für Batterieschutzplatinen für neue Energiefahrzeuge stellt Capel nicht nur seine Fähigkeiten unter Beweis, sondern trägt auch zur Weiterentwicklung der Automobilelektronik bei.

Während sich die Branche weiter weiterentwickelt, zeigt die nahtlose Zusammenarbeit zwischen Capel und seinen Kunden das Potenzial modernster FPC-Lösungen zur Förderung von Innovation, Effizienz und Sicherheit in Fahrzeugen mit neuer Energie. Die Analyse der Fallstudien unterstreicht die entscheidende Bedeutung von technischem Fachwissen, Präzisionsfertigung und einem unerschütterlichen Engagement für Qualität in der sich ständig verändernden Automobilelektroniklandschaft. Mit seiner kundenorientierten Philosophie und seinem Streben nach Exzellenz setzt Capel weiterhin neue Maßstäbe für die Herstellung von FPC-Flex-Leiterplatten in der New-Energy-Fahrzeugindustrie.

Dieser Artikel bietet wertvolle Einblicke in die wesentliche Verbindung zwischen der FPC-Flex-PCB-Technologie und der neuen Energiezukunft der Automobilindustrie und positioniert Capel als Marktführer bei der Bereitstellung innovativer Lösungen für die nächste Generation umweltfreundlicher Transportmittel.

Zeitpunkt der Veröffentlichung: 27. Februar 2024

Zurück